Цвета баллонов в зависимости от газа

ГАЗОВЫЕ БАЛЛОНЫ И ОБРАЩЕНИЕ С НИМИ

В лабораторной практике довольно часто приходится пользоваться различными газами, которые обычно хранят в жидком или сжатом состоянии в специальных стальных баллонах различной емкости.

Наиболее часто в лабораториях применяют кислород, азот, хлор, двуокись углерода, водород, сжатый воздух и аммиак, реже—ацетилен и метан.

Для хранения газов применяют специальные баллоны, имеющие опознавательную окраску; баллоны с газами окрашивают в следующие цвета:

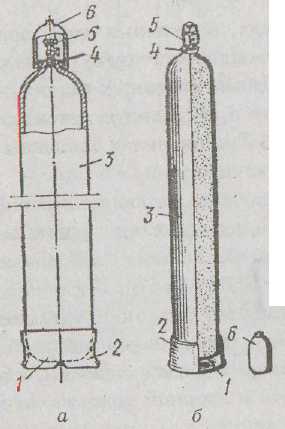

По конструкции баллоны (рис. 504) разделяются на два типа: для сжатых газов и для сжиженных газов; последние обычно внутри имеют сифонную трубку.

Для хранения сжатых газов применяют простые баллоны (рис. 504, а). Баллон для хлора (рис. 504, б) состоит из корпуса 1, навинчивающегося колпака 4 и вентиля 3. Внутри баллона от горла его и почти до дна проходит сифонная трубка, через которую жидкий хлор поступает в вентиль.

Однако встречаются также баллоны для хлора и без сифонной трубки.

Для хранения ацетилена применяют специальные баллоны, которые заполняют пористой массой (например, углем), пропитанной раствором ацетилена в ацетоне.

При работе с газовыми баллонами прежде всего нужно следить, чтобы в нерабочем состоянии на баллон был всегда навинчен колпак.

Передвигать баллоны следует по возможности осторожно, так как толчки могут привести к взрыву. Лучше всего баллон поместить в специальный штатив (рис. 505).

Нельзя помещать газовые баллоны в местах, где они могут нагреваться, так как это может привести к взрыву. Как правило, баллоны должны стоять не ближе чем на 1 м от печей, отопительных батарей или других источников тепла. Летом заботятся о том, чтобы на баллон с газом не падали прямые солнечные лучи, что также может вызвать нагревание газа.

Необходимо следить за тем, чтобы выпускной вентиль не был загрязнен, в особенности каким-либо жиром или маслом (это имеет особое значение для баллонов с кислородом и другими газами-окислителями, так как возможно возгорание смазки и взрыв). Поэтому не до-пускается смазывание вентилей чем бы то ни было.

После опорожнения баллона его нужно сразу же отправить на заполнение, причем обязательно следить за тем, чтобы не путать баллонов из-под разных газов. Если баллон не имеет опознавательной окраски или надписи, обязательно нужно приклеить к баллону ярлык с указанием, какой газ был в нем.

Расходуя газ, никогда не следует снижать давление его в баллоне до атмосферного. При перезарядке баллонов на заводе исследуют находящийся в них газ, чго значительно облегчается, когда газ находится под некоторым давлением.

Периодически баллоны необходимо испытывать на давление; это испытание проводят только на заводе. На баллоне должна быть отметка о времени последнего испытания.

Совершенно недопустимо работать с неисправными баллонами или с такими, которые не проверялись в течение нескольких лет. Если в баллоне обнаружится какая-либо неисправность, например ие открывается вентиль или происходит просачивание газа через закрытый вентиль, баллон следует немедленно отправить на завод, производивший заполнение.

Ни в каком случае не допускается исправление вентиля собственными средствами. Особенно это нужно помнить при работе с ядовитыми газами, так как неисправность вентиля при попытке открыть его может привести к несчастному случаю.

Газ из баллона выпускают через выпускной вентиль (рис. 506). На штуцер 1 вентиля навинчивают ниппель— бронзовую или латунную трубку с очень узким внутренним диаметром. Наружный диаметр ниппеля около 2— 3 мм. Ниппель имеет припаянную гайку, навинчивающуюся на штуцер 1. В нерабочем состоянии штуцер закрыт навинчивающейся гайкой 2.

Когда на штуцере / закреплен ниппель или (в крайнем случае) резиновая трубка для высоких давлений (с прокладкой), осторожно поворачивают маховичок 3. В зависимости от того, какая интенсивность струи газа необходима, маховичок поворачивают больше или меньше, регулируя этим выпуск газа.

После окончания работы прежде всего закрывают возможно плотнее вентиль, затем снимают ниппель и вместо него навинчивают гайку 2 и, наконец, надевают на баллон колпак, следя за тем, чтобы и он был хорошо завинчен.

Для точной регулировки подачн газа необходимо применять так называемые редукционные вентили. Они бывают различных конструкций и отличаются друг от друга (в зависимости от редуцируемого газа) пропускной способностью, величиной рабочего давления, принципом действия. Лабораторные редукционные вентили имеют небольшую пропускную способность, до 1 м3/ч, и снабжены микрометрическим винтом, при помощи которого можно точно дозировать расход газа. Наиболее совершенные вентили имеют два манометра, один из которых показывает давление газа в баллоне, а другой давление струи выходящего газа.

Различаются редукционные вентили: для кислорода, для водорода, для ацетилена и т. д. Обычно редукционные вентили окрашивают в тот цвет, в который окрашен газовый баллон. Для каждого газа должен быть свой редукционный вентиль.

Редукционный вентиль прикрепляют на баллон при помощи накидной гайки к штуцеру выпускного вентиля, в зависимости от того, для какого газа предназначен баллон, эта гайка имеет правую или левую резьбу. Например, вентили для кислорода имеют правую резьбу, а для водорода —левую.

В лабораториях иногда встречаются более простые редукционные вентили, например вентили по Росиньолу (рис. 507). Один из них (рис. 507, а) приспособлен для насаживания на него резинового шланга, а другой (рис. 507, б) — для привинчивания ниппеля. Гибкий шланг или резиновую трубку для высоких давлений следует прочно закреплять на вентиле-проволокой так, чтобы при пуске газа они не слетали.

Применение при работе с баллонами редукционных вентилей гарантирует от слишком бурного вытекания газа и несчастных случаев, которые могут произойти в результате этого. Для выпуска газа сначала открывают редукционный вентиль, затем очень осторожно — выпускной.

Часто баллоны снабжают так называемыми игольчатыми выпускными вентилями (рис. 508), которые дают возможность при отсутствии редукционного вентиля сравнительно точно регулировать выпуск газа. Эти вентили называют также вентилями точной регулировки.

Сжатые или жидкие газы нельзя отбирать непосредственно в реакционный сосуд, предварительно их следует пропускать через предохранительную склянку, аналогично тому, как это делается при работе с вакуум-насосами.

Баллоны с сжиженными газами, имеющие сифонные трубки, при работе следует перевертывать (особенно это относится к баллонам для хлора), что предохраняет от выбрасывания из баллона струи сжиженного газа. Жидкая двуокись углерода при медленном выпускании из баллона сразу переходит в газообразное состояние; если же ее выпускать быстро, то она переходит в твердое состояние, образуя «снег» или «сухой лед», имеющий температуру от —79 до —8O 0C

При работе с газовыми баллонами нужно в основном руководствоваться следующими правилами:

1. Баллон должен быть правильно закрыт.

2. Осторожно обращаться с наполненным газом баллоном.

3. Нельзя пользоваться неисправным баллоном.

4. При работе с газовым баллоном сначала открывают редукционный вентиль, затем осторожно выпускной, следя, чтобы газ выходил под определенным давлением.

5. Баллон должен быть защищен от нагревания.

6. Следить за степенью наполнения баллона газом и, когда он израсходуется, отправить баллон на наполнение.

7. Запомнить опознавательную окраску баллонов для каждого газа или наклеить на баллон этикетку с обозначением газа и времени наполнения.

8. Экономно расходовать газ.

9. Периодически отправлять баллоны на проверку.

О газовых баллонах см. Ф а л ь к е в и ч А. С, Аппаратура для газовой сварки, ОНТИ, 1936; К а ц М. И., Техника безопасности при эксплуатации и хранении баллонов со сжатыми, сжиженными и растворенными газами, Госхимиздат, 1960.

О сжатых газах см. Юрьев Ю. К. Практические работы по органической химии, Изд. МГУ, 1967.

Баллоны аргоновые

Аргоновые баллоны емкостью 40 литров изготавливаются из стали марки – 30ХГСА, 45, Д.

Аргоновый баллон предназначен для хранения и транспортирования аргона. Баллон для аргона комплектуется кислородным вентилем ВК, кольцом горловины, предохранительным металлическим (переаттестованный — пластмассовым) колпаком, опорным башмаком. Баллоны окрашены в серый цвет с зеленой полосой и зеленой надписью. В баллонах должно быть давление в 150 атмосфер.

Масса баллонов указана без вентилей, колпаков, колец и башмаков и является справочной величиной и номинальной при изготовлении баллонов с ограничением по массе. Длины баллонов указаны как справочные и принимаются номинальными при изготовлении баллонов с ограничением по длине. Ориентировочная масса колпака металлического – 1,8 кг; из волокнита — 0,5 кг; башмака — 5,2 кг.

Резьба горловины баллонов должна изготавляться в соответствии с ГОСТ 9909-81.

На вентиле, ввинченом в горловину баллона, должно оставаться 2-5 запасных ниток, установка вентилей должна производиться с применением уплотнителя.

Газообразный и жидкий аргон используется в качестве защитной среды при сварке, резке и плавке активных и редких металлов и сплавов на их основе, алюминия, алюминиевых и магниевых сплавов, нержавеющих хромоникелевых жаропрочных сплавов и легированных сталей различных марок, а также при рафинировании металлов в металлургии.

Как самый доступный и относительно дешевый инертный газ аргон стал продуктом массового производства, особенно в последние десятилетия.

Первоначально главным потребителем этого газа была электровакуумная техника. И сейчас подавляющее большинство ламп накаливания (миллиарды штук в год) заполняют смесью аргона (86%) и азота (14%). Переход с чистого азота на эту смесь повысил светоотдачу ламп.

Однако в последние десятилетия наибольшая часть получаемого аргона идет не в лампочки, а в металлургию, металлообработку и некоторые смежные с ними отрасли промышленности. В среде аргона ведут процессы, при которых нужно исключить контакт расплавленного металла с кислородом, азотом, углекислотой и влагой воздуха. Аргонная среда используется при горячей обработке титана, тантала, ниобия, бериллия, циркония, гафния, вольфрама, урана, тория, а также щелочных металлов. В атмосфере аргона обрабатывают плутоний, получают некоторые соединения хрома, титана, ванадия и других элементов (сильные восстановители).

Продувкой аргона через жидкую сталь из нее удаляют газовые включения. Это улучшает свойства металла.

Все шире применяется дуговая электросварка в среде аргона. В аргонной струе можно сваривать тонкостенные изделия и металлы, которые прежде считались трудносвариваемыми.

Не будет преувеличением сказать, что электрическая дуга в аргонной атмосфере внесла переворот в технику резки металлов. Процесс намного ускорился, появилась возможность резать толстые листы самых тугоплавких металлов. Продуваемый вдоль столба дуги аргон (в смеси с водородом) предохраняет кромки разреза и вольфрамовый электрод от образования окисных, нитридных и иных пленок. Одновременно он сжимает и концентрирует дугу на малой поверхности, отчего температура в зоне резки достигает 4000-6000°С. К тому же эта газовая струя выдувает продукты резки. При сварке в аргонной струе нет надобности во флюсах и электродных покрытиях, а стало быть, и в зачистке шва от шлака и остатков флюса.

Стремление использовать свойства и возможности сверхчистых материалов – одна из тенденций современной техники. Для сверхчистоты нужны инертные защитные среды, разумеется, тоже чистые; аргон – самый дешевый и доступный из благородных газов.

Требования безопасности

Аргон нетоксичен и невзрывоопасен, однако представляет опасность для жизни: при его вдыхании человек мгновенно теряет сознание, и через несколько минут наступает смерть. В смеси аргона с другими газами или в смеси аргона с кислородом при объемной доле кислорода в смеси менее 19 % развивается кислородная недостаточность, при значительном понижении содержания кислорода — удушье.

Газообразный аргон тяжелее воздуха и может накапливаться в слабопроветриваемых помещениях у пола и в приямках, а также во внутренних объемах оборудования, предназначенного для получения, хранения и транспортирования газообразного и жидкого аргона. При этом снижается содержание кислорода в воздухе, что приводит к кислородной недостаточности, а при значительном понижении содержания кислорода — к удушью, потере сознания и смерти человека.

В местах возможного накопления газообразного аргона необходимо контролировать содержание кислорода в воздухе приборами автоматического или ручного действия с устройством для дистанционного отбора проб воздуха. Объемная доля кислорода в воздухе должна быть не менее 19 %.

Жидкий аргон — низкокипящая жидкость, которая может вызвать обмораживание кожи и поражение слизистой оболочки глаз. При отборе проб и анализе жидкого аргона необходимо работать в защитных очках.

Перед проведением ремонтных работ или освидетельствованием бывшей в эксплуатации транспортной или стационарной емкости жидкого аргона, ее необходимо отогреть до температуры окружающей среды и продуть воздухом. Разрешается начинать работы при объемной доле кислорода внутри емкости не менее 19 %.

При работе в атмосфере аргона необходимо пользоваться изолирующим кислородным прибором или шланговым противогазом.

Продажа, заправка и доставка аргоновых баллонов

Транспортный отдел компании «ПРОМГАЗСЕРВИС» (Россия, Екатеринбург) осуществляет доставку аргоновых баллонов, а также баллонов с азотом, кислородом, ацетиленом, гелием, пропаном, углекислотой по адресам предприятий Екатеринбурга и Свердловской области.

Офис и складской терминал компании «ПРОМГАЗСЕРВИС»

Для удобства формирования и выполнения заказов на поставку технических газов в баллонах офис и складской терминал компании «ПРОМГАЗСЕРВИС» находятся в одном месте: Екатеринбург, ул. Шоферов, 5. Оформить заявку можно по телефонам: +7 (343) 268-32-07, 286-73-25.

Время работы офиса: пн-пт 8:00-17:00

Время работы склада: ежедневно 8:00-20:00

Вопрос 2. Баллоны для сжатых и сжиженных газов (типы, давление, окраска, надписи на баллонах, требования техники безопасности).

Для хранения и транспортировки сжатых, сжиженных и растворенных газов, находящихся под давлением, применяют стальные баллоны. Баллоны имеют различную вместимость — от 0,4 до 55 дм 3 .

Баллоны представляют собой стальные цилиндрические сосуды, в горловине которых имеется конусное отверстие с резьбой, куда ввертывается запорный вентиль. Для каждого газа разработаны свои конструкции вентилей, что исключает установку кислородных вентилей на ацетиленовый баллон, и наоборот.

На горловину плотно насаживают кольцо с наружной резьбой для навертывания предохранительного колпака, который служит для предохранения вентиля баллонов от возможных ударов при транспортировке.

Баллоны для сжатых, сжиженных и растворенных газов изготовляют из бесшовных труб углеродистой и легированной стали. Для сжиженных газов при рабочем давлении не свыше 3 МПа допускается применение сварных баллонов. Требования к баллонам регламентируют правила Гостехнадзора России.

В зависимости от рода газа, находящегося в баллоне, баллоны окрашивают снаружи в условные цвета, а также соответствующей каждому газу краской наносят название газа.

Например, кислородные баллоны окрашивают в голубой цвет, а надпись делают черной краской, ацетиленовый — в белый и красной краской, водородные — в темно-зеленый и красной краской, пропан — в красный и белой краской.

Часть верхней сферической части баллона не окрашивают и выбивают на ней паспортные данные баллона: тип и заводской номер баллона, товарный знак завода-изготовителя, масса порожнего баллона, вместимость, рабочее давление и дату следующего испытания.

Баллоны периодически через каждые пять лет подвергают осмотру и испытанию.

Кислородные баллоны. Для газовой сварки и резки кислород доставляют в стальных кислородных баллонах.

Кислородный баллон (рис. 53, а) представляет собой стальной цельнотянутый цилиндрический сосуд 3, имеющий выпуклое днище 1, на которое напрессовывается башмак 2. Вверху баллон заканчивается горловиной 4.

Рис. 53. Баллоны; а — кислородный; б –– ацетиленовый

В горловине имеется конусное отверстие, куда ввертывается запорный вентиль 5.

На горловину для защиты вентиля навертывается предохранительный колпак 6.

Наибольшее распространение при газовой сварке и резке получили баллоны вместимостью 40 дм 3 .

Эти баллоны имеют размеры: « наружный диаметр — 219 мм;

толщина стенки — 7 мм;

высота — 1 390 мм;

масса баллона без газа — 67 кг.

Они рассчитаны на рабочее давление 15 МПа, а испытательное— 22,5 МПа.

На сварочном посту кислородный баллон устанавливают в вертикальном положении и закрепляют цепью или хомутом. Для подготовки кислородного баллона к работе отвертывают колпак и заглушку штуцера, осматривают вентиль, чтобы установить, нет ли на нем жира или масла, осторожно открывают вентиль баллона и продувают его штуцер, после чего перекрывают вентиль, осматривают накидную гайку редуктора, присоединяют редуктор к вентилю баллона, устанавливают рабочее давление кислорода регулировочным винтом редуктора.

По окончании отбора газа из баллона необходимо следить, чтобы остаточное давление в нем было не меньше 0,05-0,1 МПа.

При обращении с кислородными баллонами необходимо строго соблюдать правила эксплуатации и техники безопасности, что обусловлено высокой химической активностью кислорода и высоким давлением.

При транспортировке баллонов к месту сварки необходимо твердо помнить, что запрещается перевозить кислородные баллоны вместе с баллонами горючих газов.

При замерзании вентиля кислородного баллона его надо отогревать ветошью, смоченной в горячей воде.

Причинами взрыва кислородных баллонов могут быть попадание на вентиль жира или масла, падение или удары баллонов, появление искры при слишком большом отборе газа (электризуется горловина, баллона), нагрев баллона каким-либо источником тепла, в результате чего давление газа в баллоне станет выше

Ацетиленовые баллоны. Питание постов газовой сварки и резки ацетиленом от ацетиленовых генераторов связано с рядом неудобств, поэтому в настоящее время большое распространение получило питание постов непосредственно от ацетиленовых баллонов.

Они имеют те же размеры, что и кислородный баллон (рис. 53, б).

Ацетиленовый баллон заполняют пористой массой из активированного древесного угля (290-320 г на 1 дм 3 вместимости баллона) или смесью угля, пемзы и инфузорной земли. Массу в баллоне пропитывают ацетоном (225-300 г на 1 дм 3 вместимости баллона), в котором хорошо растворяется ацетилен.

Ацетилен, растворяясь в ацетоне и находясь в порах пористой массы, становится взрывобезопасным и его можно хранить в баллоне под давлением 2,5-3 МПа. Пористая масса должна иметь максимальную пористость, вести себя инертно по отношению к металлу баллона, ацетилену и ацетону, не давать осадка в процессе эксплуатации. В настоящее время в качестве пористой массы применяют активированный древесный дробленый уголь (ГОСТ 6217-74) с размером зерен от 1 до 3,5 мм.

Ацетон (химическая формула СН3СОСН3) является

одним из лучших растворителей ацетилена, он пропитывает пористую массу и при наполнении баллонов ацетиленом растворяет его. Ацетилен, доставляемый потребителям в баллонах, называется растворенным ацетиленом.

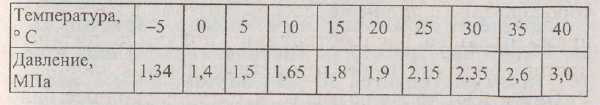

Максимальное давление ацетилена в баллоне составляет 3 МПа. Давление ацетилена в полностью наполненном баллоне изменяется при изменении температуры окружающей среды (табл. 6).

Давление наполненных баллонов не должно превышать при 20°С 1,9 МПа.

При открывании вентиля баллона ацетилен выделяется из ацетона и в виде газа поступает через редуктор и шланг в горелку или резак. Ацетон остается в порах пористой массы и растворяет’ новые порции ацетилена при последующих наполнениях баллона газом.

Для уменьшения потерь ацетона во время работы ацетиленовые баллоны необходимо держать в вертикальном положении. При нормальном атмосферном давлении и 20 ; С в 1 кг (л) ацетона растворяется 28 кг (л) ацетилена. Растворимость ацетилена в ацетоне увеличивается примерно прямо пропорционально с увеличением давления и уменьшается с понижением температуры.

Для полного использования емкости баллона порожние ацетиленовые баллоны рекомендуется хранить в горизонтальном положении, так как это способствует равномерному распределению ацетона по всему объему, и с плотно закрытыми вентилями. При отборе ацетилена из баллона он уносит часть ацетона в виде паров. Это уменьшает количество ацетилена в баллоне при следующих наполнениях. Для уменьшения потерь ацетона из баллона ацетилен необходимо отбирать со скоростью не более 1700 дм 3 /ч.

Для определения количества ацетилена баллон взвешивают до и после наполнения газом и по разнице определяют количество находящегося в баллоне ацетилена (в кг). Масса пустого ацетиленового баллона складывается из массы самого баллона, пористой массы и ацетона. При отборе ацетилена из баллона вместе с газом расходуется 30-40 г ацетона на 1 м 3 ацетилена. При отборе ацетилена из баллона необходимо следить за тем, чтобы в баллоне остаточное давление было не менее 0,05-0,1 МПа.

Использование ацетиленовых баллонов вместо ацетиленовых генераторов дает ряд преимуществ, а именно:

компактность и простота обслуживания сварочной установки;

безопасность и улучшение условий работы;

■ повышение производительности труда газосварщиков. Кроме того, растворенный ацетилен содержит меньшее количество посторонних примесей, чем ацетилен, получаемый из ацетиленовых генераторов.

Хранение и транспортировка баллонов.

1. Транспортировка баллонов разрешается только на рессорных транспортных средствах, а также на специальных ручных тележках или носилках.

2. При бесконтейнерной транспортировке баллонов должны соблюдаться следующие требования:

на всех баллонах должны быть до отказа навернуты предохранительные колпаки;

кислородные баллоны должны укладываться в деревянные гнезда (разрешается применять металлические подкладки с гнездами, оклеенными резиной или другими мягкими материалами);

кислородные баллоны должны укладываться только поперек кузова машины так, чтобы предохранительные колпаки были в одной стороне; укладывать баллоны допускается в пределах высоты бортов;

баллоны должны грузить рабочие, прошедшие специальный инструктаж.

Перевозка в вертикальном положении кислородных и ацетиленовых баллонов допускается только в специальных контейнерах.

Совместная транспортировка кислородных и ацетиленовых баллонов на всех видах транспорта запрещается, за исключением транспортировки двух баллонов на специальной тележке к рабочему месту.

В летнее время баллоны должны быть защищены от солнечных лучей брезентом или другими покрытиями.

Баллоны в пределах рабочего места разрешается перемещать кантовкой в наклонном положении.

На рабочих местах баллоны должны быть прочно закреплены в вертикальном положении.

3. Задача. Назовите и схематично изобразите способ сварки листовой конструкции длиной 1 300 мм.

Сварочный шов относится к длинномерным, поэтому используют обратноступенчатый способ сварки.

Сущность его состоит в том, что весь шов разбивают на участки длиной 100—350 мм с таким расчетом, чтобы каждый из них мог быть выполнен целым числом электродов (двумя, тремя и т. д.). При этом переход от участка к участку совмещается со сменой электрода. Каждый участок заваривается в направлении, обратном общему направлению сварки, а последний всегда заваривается «на выход».

В данном случае возможно организовать работу одновременно двух сварщиков.

Автомобильные газовые баллоны под пропан-бутан для ГБО

При переводе машины на газ, это изделие требует особого внимания. Ведь именно автомобильные газовые баллоны хранят весь объем пропан-бутана.

Автомобильные газовые баллоны для пропан-бутана

Сохранность сжиженного газа является основным условием безопасности. В это понятие входит, во-первых, возможность выдерживать его давление при движении автомобиля. Во-вторых, не допущение утечек газа из баллона.

Автомобильные газовые баллоны для пропан-бутана

В настоящее время различными производителями выпускаются два основных их вида. Отличия состоят в форме исполнения. Баллоны бывают цилиндрические и тороидальные. В качестве элемента ГБО автомобиля (газобаллонного оборудования) их функции одинаковые.

Цилиндрические газовые баллоны

Они представляют собой металлическую цилиндрическую обечайку толщиной 3 миллиметра, сваренную продольным швом. С обоих торцов к ней приварены сферические заглушки. В обечайку вварена горловина для установки на ней мультиклапана. Все сварные соединения проверены 100% контролем и гарантируют соответствующую прочность и плотность.

Баллон цилиндрической формы в багажнике автомобиля

Баллоны рассчитаны на заправку сжиженным газом с давлением до 16 бар. После изготовления они подвергаются испытанию избыточным давлением 30 бар по специальной методике. Положительный результат подтверждает их качество и допускает к продаже. Результаты испытания отражаются в паспорте баллона, размещаемого на обечайке.

Автомобильные газовые баллоны цилиндрической формы имеют емкость от 10 до 210 литров. Она подбирается в зависимости от возможности его расположения. Могут устанавливаться, как внутри, так и снаружи автомобиля.

Вариант установки емкости снаружи

При монтаже снаружи желательно монтировать емкость в местах с минимальным доступом солнечного света. Это необходимо для исключения ненужного нагрева газа и роста давления в баллоне.

Устанавливаются в большинстве случаев в багажниках автомобилей на подготовленное основание. Оно должно исключать возможность самопроизвольного перемещения баллона. Крепление осуществляется специальными хомутами.

Паспорт баллона

Он расположен на корпусе баллона (приварена табличка) и несет очень важную для пользователя информацию. Здесь указывается производитель (торговая марка) и уровень международной сертификации (например — 67 R-01). Для какого газа предназначен – LPG (баллон для пропан-бутана) и серийный номер.

Автомобильные газовые баллоны должны иметь паспорт на поверхности в виде таблички

Дата изготовления (например, 06/2012). Это означает, что емкость выпущена в июне 2012 года. Автомобильные газовые баллоны предусматриваются сроком службы не более 10 лет. Далее считается, что их технический ресурс выработан. Дальнейшее применение нежелательно. Началом срока эксплуатации является момент установки его на автомобиль. В это время на баллоне набивается соответствующая дата.

На паспорте указывается давление для испытаний — 3000 kPA (30 бар). Кроме этого в процессе эксплуатации в паспорт наносятся даты периодических испытаний. Максимальный уровень заполнения (MAX FUL) – 80%. Диаметр и полная емкость (например, 244 мм и 25 LT). Получается, что в такой баллон можно закачать не более 20 литров газа.

В табличку на баллоне могут вноситься и другие данные. Кроме этого при покупке выдается паспорт более развернутой формы на бумажном носителе. Автомобильные газовые баллоны, не имеющие паспорта, использовать нельзя.

Тороидальные баллоны

В ГБО автомобиля это емкости для хранения газа в виде тора (в народе – «бублик»). Такая форма (как и цилиндрическая), является наиболее удачной с точки зрения законов физики для хранения газа под давлением. Баллоны очень удобны для монтажа в полости багажника, где размещается запасное колесо. В большинстве случаев именно ее размер определяет диаметр тороидальной емкости.

Тороидальный баллон в багажнике в нише для запасного колеса

Производители выпускают два их вида — для размещения внутри и снаружи автомобиля. Отличие состоит в устройстве крепежных элементов. Для внутренних баллонов они располагаются на опорной площадке внизу по центру тора. Для наружного монтажа предусмотрены четыре специально приваренные кронштейна по периметру емкости.

Такие баллоны преимущественно используются для автомобилей, где запаска располагается снизу кузова. Именно на этом месте они и монтируются. Крепить следует обязательно на все четыре точки. Взаимозаменяемость баллонов исключается. Количество вмещаемого газа в торовые емкости примерно одинаковое. Оно равно от 27 литров до 98 л (для внутренних) и до 107 литров для наружных.

Наружная установка тороидальной емкости

Остальные моменты устройства и использования таких емкостей в основном такие же, как и для цилиндрических конструкций.

Автомобильные газовые баллоны — безопасность использования

В процессе эксплуатации, по требованиям безопасности, баллон должен сниматься и испытываться один раз в два года. О положительном результате очередного произведенного испытания на паспорте баллона набивается соответствующая дата.

Автомобильные газовые баллоны требуют периодического контроля за их состоянием

Следует следить за внешним видом баллона. Особенно это касается тех из них, которые устанавливаются снаружи. Здесь имеется негативное влияние погодных условий и непредвиденных внешних динамических воздействий. Не следует эксплуатировать деформированные емкости и баллоны, подвергшиеся коррозии. Площадь не окрашенной поверхности не должна превышать одной трети.

Особенного наблюдения требуют места крепления. В первую очередь это важно для наружно установленных емкостей. От переполнения газом баллон защищает мультиклапан. Этот узел должен быть всегда в исправном состоянии.

В завершение следует сказать, что автомобильные газовые баллоны по уровню опасности не выше, чем традиционные бензобаки.

Автор: Сергей Морозов

Внимание! Эта статья защищается законом об авторском праве в цифровую эпоху (DMCA). Запрещается любое копирование без моего разрешения.

Тушение пожаров при наличии газовых баллонов

Тушение пожаров при наличии газовых баллонов всегда сопровождается повышенными рисками. По статистике, почти половина несчастных случаев, связанных с гибелью пожарных, приходится на ситуации со взрывом парогазовоздушных смесей.

- Правила обращения с газовыми баллонами

- Поведение резервуаров при пожаре и возможные риски

- Планирование и ведение действий по тушению пожара

Правила обращения с газовыми баллонами

Для хранения и транспортировки газов в быту и на производстве используются стальные резервуары, рассчитанные на рабочее давление в 1.6 МПа. При этом заводы-изготовители для каждого вида бытовых баллонов устанавливают нормы разрушающего давления в зависимости от объема:

- 5 л – 12-16 МПа;

- 27 л – 7.5-13 МПа;

- 50 л – 7.5-12 МПа.

Для промышленных резервуаров, объем которых 40 литров, норма давления разрушения в 1.5 раза превышает рабочее давление. При пожаре эти цифры могут быть значительно меньше.

Согласно общепринятым нормам, для каждого вида газа предусмотрена своя маркировка резервуаров.

Высокой пожароопасностью обладают сосуды, содержащие сжиженные углеводородные газы. Наибольшие риски при этом связаны с эксплуатацией ацетилена.

Поведение резервуаров при пожаре и возможные риски

При тушении пожаров с наличием газовых баллонов рассматривают следующие сценарии:

- тепловое воздействие «пожар-вспышка»;

- волна сжатия взрыва;

- тепловое воздействие огненного шара;

- тепловое воздействие факела горящего газа;

- разлет осколков взорвавшегося резервуара;

- отравление парами, особо токсичны пропан и бутан.

Все они взаимосвязаны между собой и всегда учитываются в комплексе. При составлении прогноза тушения пожаров при высоком риске взрыва газовых баллонов берут во внимание также свойства отдельных веществ.

- Если в зоне возгорания находятся резервуары с бытовым газом, то при повышении температуры окружающей среды внутри емкости возникает кипение жидкой фазы и увеличивается давление на стенки. При разрыве пары воспламеняются и образуется огненный шар. Опытным путем было установлено, что разрушение сосуда объемом 50 литров, который используется для хранения бытового газа, под воздействием высоких температур происходит всего за 3.5 минуты. При этом возможно образование огненного шара диаметром до 10 м. Опасность разгерметизации резервуара со сжиженным бытовым газом состоит в горении как паров, так и жидкой и парожидкостной фазы.

- Наибольшую опасность в зоне пожара представляют емкости с ацетиленом. Если температура окружающей среды более 56°С, ацетилен переходит из жидкого в газообразное состояние, в результате чего резко увеличивается давление на стенки сосуда в 11.2 раза. Взрыв этого газа возможен при температуре от 450°С при избыточном давлении 2 ати.

- По статистике большинство несчастных случаев происходит при взрыве баллона с кислородом, который усиливает горение промасленных материалов, а также одежды.

- При пожаре в помещении, где хранятся сосуды с водородом, повышенная температура окружающей среды влечет за собой проникание газа в стенки емкости с последующим полным разрушением резервуара.

Планирование и ведение действий по тушению пожара

Объекты, на которых ведется деятельность с использованием газовых баллонов, подлежат учету с подробным описанием задействованного оборудования. Это позволяет заранее разрабатывать стратегию тушения пожара.

Одним из требований Правил пожарной безопасности в Российской Федерации является обязательная маркировка помещений, где хранятся емкости с СУГ, табличкой «Опасно! Баллоны с газом». Дополнительно маркируются шкафы, где расположены соответствующие резервуары. На них крепится знак «Огнеопасно. Газ».

Если баллоны с газом используются для бытовых нужд (приготовление пищи, обогрев жилья), то они должны быть вынесены за пределы жилого помещения и храниться в пристройках из негорючих материалов не ближе, чем 5 метров от входной двери в помещение. Это значительно снижает риски травмирования людей в случае взрыва газового сосуда.

Если пожар возник в здании, где хранятся баллоны, РТП оценивает ситуацию по предварительно составленному плану и делает прогноз возможности осуществления разведки на местности. Делаются выводы об усугублении опасных факторов и разрабатывается план эвакуации людей из зоны возгорания.

При проведении разведки устанавливается:

- количество емкостей и тип газа в них;

- наличие людей на объекте;

- пути эвакуации;

- состояние оборудования и примерное время возможной разгерметизации сосудов;

- возможные риски повреждения соседних сооружений в случае взрыва баллонов;

- безопасные места для расстановки боевых единиц;

- места и пути эвакуации резервуаров.

Тушение пожара в местах хранения газовых резервуаров относится к операциям в условиях особой опасности для личного состава. К осложняющим факторам относятся:

- отсутствие информации о местах размещения сосудов;

- угроза взрыва;

- скопление людей в опасной зоне при необходимости их эвакуации в ограниченное время.

Учитывая высокие риски, тушение пожара в опасной зоне проводится с привлечением минимального количества личного состава. Чтобы уменьшить вероятность негативных последствий, РТП должен провести:

- оценку теплового воздействия на емкости при развитии пожара;

- мероприятия по снижению теплового воздействия методом экранирования защитными щитами из негорючих материалов;

- эвакуацию баллонов в безопасное место.

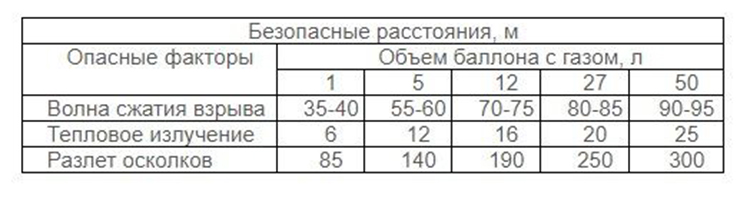

Основной задачей участников тушения пожара является исключение воздействия негативных факторов, усугубляющих ситуацию в зоне ЧС. Для этого на безопасном расстоянии или в безопасных укрытиях точечно расставляются боевые единицы и защитные экраны. При этом пользуются усредненными данными.

Если в качестве сооружения для укрытия от взрывной волны используются пожарные автомобили, то при их расстановке учитывают возможность опрокидывания техники в зависимости от ее модификации.

Действия личного состава ГПС зависят от оперативно-тактической обстановки на объекте.

- При наличии в зоне возгорания баллона с бытовым газом необходимо провести незамедлительную эвакуацию людей, организовать оцепление по границе опасной зоны с привлечением минимального количества боевых единиц. Возможные риски: взрывная волна, разброс осколков, тепловое излучение.

- Если сосуд с бытовым газом находится в зоне теплового излучения, то проводят его эвакуацию в безопасное место и охлаждение поверхности струей тонкораспыленной воды. Если тепловой поток выше порогового значения, то устанавливаются водяные завесы. Риски остаются те же.

- Если баллон расположен в защитном ящике на открытой площадке, охваченной огнем, то по цвету и виду пламени устанавливают наличие газовых паров и принимают меры по локализации пожара. Если пламя ярко-красного цвета, то с безопасного расстояния из-за укрытия на участок подается струя распыленной воды. Если установлено разрушение защитного ящика, личный состав немедленно выводится из зоны пожара и переводится в укрытия.

- Если емкости находятся под завалом, то при помощи газовых анализаторов проводят разведку и устанавливают степень опасности взрыва. Личный состав работает в малом количестве обязательно с использованием СИЗОД. Если обнаружено облако горючей паровоздушной смеси, то организуют эвакуацию личного состава. Обязательное условие – движения людей должны быть неспешными, чтобы не вызвать искры от трения обуви по полу. Если облака нет, то завалы орошают водой с целью снижения теплового излучения.

- При факельном горении газа под давлением создают водяные завесы для защиты прилегающих конструкций от теплового потока до полного выгорания газа. Если произошел срыв пламени и нет возможности возобновить факельное горение, личный состав немедленно выводится из опасной зоны.

- Если при факельном горении пламя воздействует на поверхность соседних баллонов, то вводят водяную завесу и при возможности устанавливают защитные экраны. Если при этом зафиксировано вспучивание и обугливание окрашенной поверхности резервуара, то личный состав покидает опасную зону и переходит в укрытия.

При тушении пожаров в местах хранения баллонов с газом назначается ответственное лицо, отвечающее за соблюдение мер охраны труда. Ответственный информирует РТП о возникновении опасности и предпринимаемых мерах по ее локализации. Личный состав обязательно работает с использованием СИЗОД. Для защиты от осколков каждому выдается бронежилет и каска военного образца. На расстоянии 300 м от очага возгорания устанавливается оцепление. На месте пожара обязательно работают бригады скорой помощи.