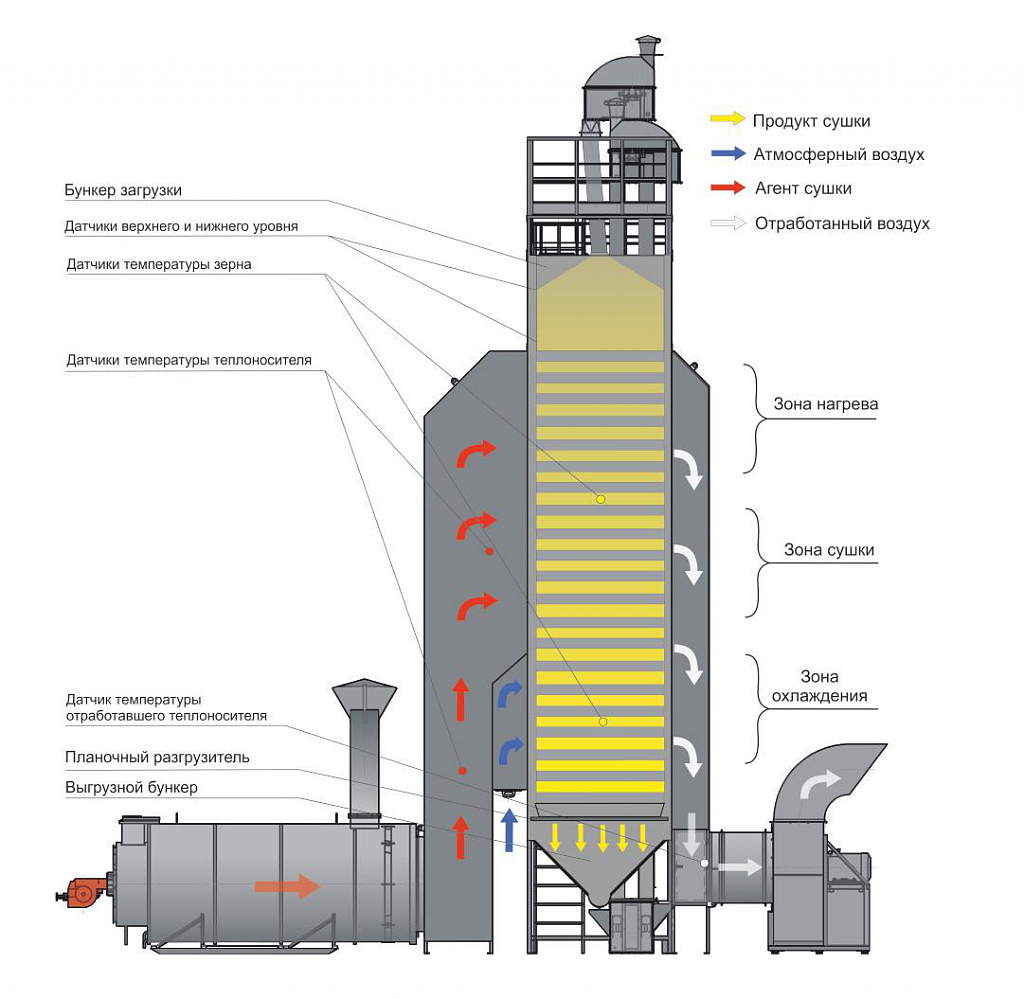

Принцип работы зерносушилки со схемой

Как работает зерносушилка шахтного типа

Сушка зерна — важнейший этап подготовки к дальнейшим манипуляциям. От правильно проведенной доработки зависит качество продукции и срок хранения. Поэтому его отправляют на зерносушилки. Они бывают разных типов, но наиболее популярны сушилки для зерна шахтного типа. Их используют на любых пищевых и сельхозпредприятиях.

Агрегат состоит из трех сегментов, в которых происходит:

- нагрев;

- сушка;

- охлаждение.

В шахте масса зерна продвигается слоем 14 см. При этом оно просушивается равномерно, а расходы на топливо минимальные.

Все сушилки для зерна шахтного типа отличаются следующими преимуществами:

- сушат любые сыпучие культуры;

- средняя стоимость инвестиций;

- невысокие операционные затраты;

- просушка равномерная;

- сушка нагретым воздухом;

- возможность возврата нагретого воздуха в сушилку;

- при рециркуляции доступна сушка очень влажного сырья.

Агрегаты оснащены системами теплоизоляции и аспирации. Сушилка в минимальной комплектации содержит элементы, которые дают возможность начать сушку сразу после установки механизмов. Труд персонала экономится за счет оснащения агрегата пультом автоматического управления.

Важно высушить зерно до определенной влажности, которая установлена для каждой культуры. При этом необходимо не допустить, чтобы зерно потеряло свои технологические качества.

Как устроена шахтная зерносушилка. Принцип работы

Она предназначена для крупных предприятий — элеваторов, где они практически непрерывно работают круглый год.

Состоит агрегат из двух камер — шахт, установленных параллельно. Между ними находится распределительная камера, которая разделена на три зоны горизонтальными перегородками. К каждому сегменту подведены нагнетательные газоходы.

К двум верхним зонам подключен сушильный аппарат, а к нижнему отсеку подается охлажденный воздух.

В результате каждая шахта разделена на три зоны. Две верхние — для сушки, а нижняя — для охлаждения. Бункеры для зерна расположены над шахтами. Шахты и бункеры крепятся на металлических швеллерах, которые закреплены на фундаменте.

Шахта — главная часть зерносушилки. В каждой из них находится по высоте 27 коробов, которые подводят сушильный и охлаждающий агенты. А 29 коробов — отводящие. В каждом ряду по ширине установлено по 15 коробов. Изготовлены они из оцинкованной стали толщиной 1,6 мм.

В днищах сушильных отсеков имеются выпускные устройства. Затворами роликового подвесного типа обеспечивают равномерный выпуск зерна. На две шахты приходится 16 таких отверстий. Каждый из затворов периодически открывается электроприводом, которому дает старт команд аппарат, а завершает работу выключатель. Затвор закрывается возвратными пружинами. Под его рамой находятся разгрузочные бункеры.

Зерносушилка работает от топки, устроенной обычно на жидком топливе. Она состоит из следующих частей:

- камера сгорания;

- футерованные металлические кожухи форкамеры;

- плоский отражатель в камере смешения;

- форсунка;

- вентилятор;

- топливопровод;

- аппаратура для автоматического регулирования и контроля.

Объем подаваемого воздуха и топлива регулируется дроссельной заслонкой с маховичком и микрометрическим клапаном. Поддержание заданной температуры обеспечивает автоматика.

Алгоритм работы шахтной зерносушилки

Очищенное зерно подают в шахту. Здесь оно обрабатывается подогретым воздухом, поступающим из обдувающих коробов. Они находятся рядом с отводящими коробами в шахматном порядке, расположены снизу.

Вертикальные перегородки, расположенные за коробами, разделяют зерновую массу на отдельные потоки. Поэтому зерно равномерно движется по всей высоте шахты и нигде не застаивается. Использованный воздух вентилятором выдувается в циклон через отводящие короба.

Время нахождения зерна в шахте контролирует разгрузочное устройство. После сушки материал подается винтовым конвейером в ёмкость для высушенного зерна, либо обратно в шахту для досушивания.

В первой зоне сушки удаляется поверхностная влага, температура регулируется форсункой теплоблока. Во второй зоне сушки испаряют капиллярную влагу. Здесь температура ниже, регулируется она заслонками в подводящем канале.

В сушилках для зерна шахтного типа за один цикл сушки влажность доводят до 35%. При этом дробление и травмирование зерновок исключено. Оборудование работает при низком уровне шума и вибрации. Продуманная аспирация обеспечивает безопасную работу.

Топливо применяется не только дизельное. Используют природный или сжиженный газ. Некоторые модели работают на электроприводе. Для обслуживания шахтной зерносушилки достаточно двух работников, так как агрегаты автоматизированы.

Зерносушилки: классификация и виды

Устройство и работа

Зерносушилки, нагрев зерна в которых осуществляется за счет сжигания топлива, наиболее распространены в сельском хозяйстве и промышленности. Такие зерносушилки бывают стационарными, т.е. с неподвижно размещенным оборудованием в специальных зданиях, а также передвижными.

Устройство их несложно. Все они имеют нагревательную печь (топку) и камеру для высушиваемого зерна. Топки сушилок чаще всего работают на твердом топливе — дровах, каменном угле и торфе. Камеры для высушиваемого зерна в зависимости от конструкции и производительности сушилки имеют различную форму и объем. Зерно в камере в момент сушки может находиться в неподвижном состоянии (в сушилках периодического действия) или в непрерывном медленном движении (в сушилках непрерывного действия).

Тепловая энергия от топки к высушиваемому зерну во всех современных сушилках передается, главным образом, путем конвективного теплообмена. Конвекцией называется передача теплоты путем перемещения слоев газообразного или жидкого вещества.

Передача тепла конвекцией от топки к зерну производится или потоками нагретого воздуха, или смесью воздуха с топочными газами.

В первом случае воздух нагревается за счет соприкосновения с горячей поверхностью топки или с металлическими трубами, по которым проходят газообразные продукты горения. Тепло, выделяющееся при сгорании топлива, передается воздуху только через кладку печи или стенки специальных труб, а образующиеся топочные газы выбрасываются наружу, вследствие чего теряется большое количество тепловой энергии.

Такие нагревательные устройства называются калориферными. Калориферные топки имеют низкий коэффициент полезного действия и поэтому требуют повышенного расхода топлива.

Значительно более эффективными и экономичными являются устройства, обеспечивающие нагрев зерна смесью топочных газов с воздухом. При этом коэффициент полезного действия топки повышается, а расход топлива резко снижается. Такие нагревательные устройства называются топками прямого действия.

Наиболее широко применяются зерносушилки, работающие на смеси топочных газов с воздухом.

При эксплуатации сушилок с топками прямого действия необходимо предупреждать возможность попадания искр из топки в сушильную камеру, а также осуществлять тщательный контроль и наблюдение за режимом сушки во избежание подачи в зерно чрезмерно горячей газовоздушной смеси.

Основное требование, которому должны удовлетворять все зерносушилки, заключается в том, чтобы зерно в процессе сушки нагревалось равномерно, без пригорания и местных перегревов. Максимальная температура нагрева зерен во избежание их порчи не должна превышать установленных нормативных величин: 40-45° — при сушке семенного зерна и 50-55° — при сушке продовольственно-фуражного зерна. Температура теплоносителя при этом может быть значительно выше.

Сушильные установки по степени сложности и особенностям конструкции делятся на две основные группы: простейшие и механизированные

Основные типы

В зависимости от устройства камеры для высушивания зерна и способа передачи тепловой энергии простейшие зерносушилки могут быть подовыми, стеллажными и жалюзийными (с естественной тягой теплоносителя).

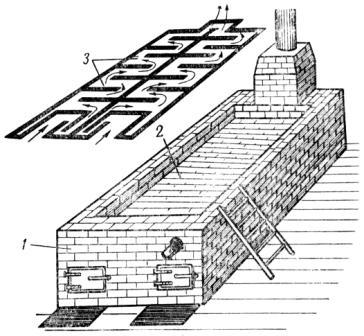

Подовые

Рис. 1. Подовая зерносушилка

Подовая зерносушилка (рис. 1) представляет собой обычную кирпичную печь 1 с выравненной верхней поверхностью 2, на которую тонким слоем (4-6 см) насыпают сырое зерно. Для лучшего использования тепла топочных газов топка имеет развитую систему дымооборотов 3.

Зерно, соприкасаясь с горячей поверхностью пода топки, прогревается неравномерно. Чтобы не допустить пригорания нижних слоев, зерно систематически надо перемешивать. По окончании сушки зерно ссыпают на площадку для охлаждения в естественных условиях.

Производительность такой сушилки примерно 0,5 т зерна в сутки с 1 м 2 площади пода при снижении влажности на 3-4%.

Подовые сушилки малоэффективны: ими расходуется большое количество топлива при малой производительности, нижние слои зерна в них пригорают, в процессе сушки и охлаждения зерна приходится затрачивать большое количество физического труда. Эти зерносушилки сильно устарели, но кое-где еще эксплуатируются.

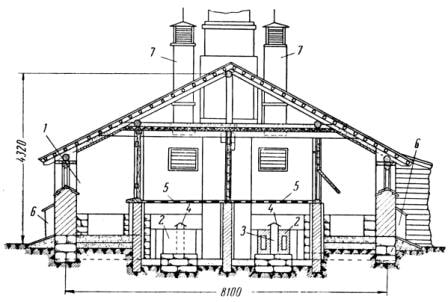

Стеллажные

В этих сушилках зерно нагревается за счет теплого воздуха, который проходит через тонкий слой зерна, лежащего неподвижно на решетчатом стеллаже. Воздух нагревается от соприкосновения с поверхностью топки или металлическими трубами (калориферами), по которым проходят дымовые продукты. Если в подовой сушилке зерно высушивается в результате соприкосновения с нагретым телом, то в стеллажной нагрев зерна осуществляется конвекционными потоками нагретых топкой масс воздуха. Зерносушилка такого типа показана на рис. 2.

Рис. 2. Стеллажная зерносушилка

В нижней части одноэтажного здания 1 размещается топка 2 с очень развитой системой дымооборотов и большой поверхностью теплоотдачи. Для увеличения поверхности соприкосновения с воздухом в топке делают специальные горизонтальные и вертикальные воздушные каналы 3 с защитным козырьком 4 от попадания в них отходов зерна. Над топкой находятся один или два горизонтальных стеллажа 5 (в виде металлической сетки или настила из плетеных прутьев), на которые насыпается тонким слоем зерно.

Работает зерносушилка следующим образом. При сжигании топлива воздух, находящийся в помещении, нагревается от соприкосновения с горячей поверхностью кладки и поднимается вверх, а на его место по приточным каналам 6 поступает наружный воздух. Теплый воздух, проходя через зерно на стеллаже, нагревает его, отнимает влагу и затем выходит по вытяжным трубам 7 наружу. Температура воздуха обычно не превышает 40-50°.

Стеллажные зерносушилки, как и подовые, обладают большими недостатками. Они расходуют много топлива, малопроизводительны и требуют для обслуживания большой затраты физического труда. Производительность их не превышает 0,5-0,7 т высушенного зерна в сутки с 1 м 2 поверхности стеллажей при снижении влажности его на 3-4%. Стеллажные зерносушилки до сих пор эксплуатируются в небольших колхозах.

Жалюзийные

В описанных выше стеллажных и подовых зерносушилках при сжигании топлива используется только то тепло, которое передается через их стенки, а образующиеся топочные газы вместе с большим количеством тепла бесцельно выбрасываются наружу.

В настоящее время во всех зерносушилках, более совершенных, чем стеллажные и подовые, сушка зерна производится с использованием тепла, находящегося в продуктах горения топлива. Температура дымовых продуктов снижается путем разбавления их наружным воздухом. Нормальное соотношение воздуха и топочных газов вполне обеспечивает получение нужной температуры смеси (теплоносителя) и сушку зерна без перегрева, изменения его цвета, появления на нем копоти и запаха дыма.

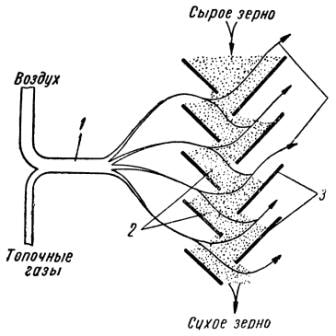

Во всех жалюзийных сушилках, принципиальная схема которых показана на рис. 3, теплоноситель 1 (смесь топочных газов с воздухом) пронизывает тонкий слой зерна 2, движущегося сверху вниз между наклонно расположенными полками 3, которые и называются жалюзями. Температура теплоносителя легко регулируется и может быть различной в зависимости от сорта высушиваемого зерна и его назначения. Для семенного зерна она обычно принимается в 55-70° при нагреве самого зерна не выше 40-45°, а для продовольственно-фуражного — от 80 до 110° при нагреве самого зерна до 50-55°.

Рис. 3. Принципиальная схема жалюзийной зерносушилки

Жалюзийные сушилки могут быть простые (с естественной тягой теплоносителя, с ручной загрузкой и выгрузкой зерна) и механизированные.

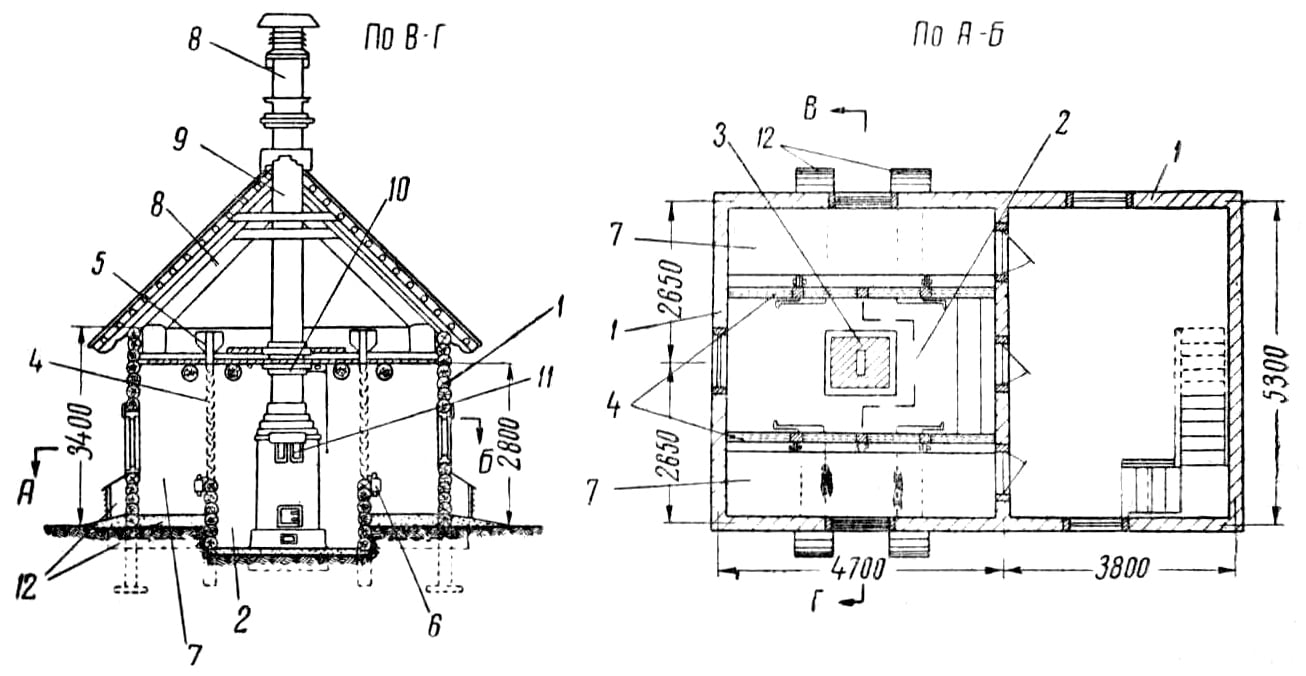

Из простейших жалюзийных зерносушилок наиболее широко в колхозах применяются сушилки ПЗС-3 системы инженера Ф.Т. Гоголева (рис. 4). Эта сушилка устроена следующим образом. Внутри здания 1 зерносушилки имеется изолированное помещение 2, в центре которого находится топка 3. Боковые стены помещения 2 выполнены в виде жалюзей 4 с загрузочным ларем 5 для зерна, выходящим на чердак, и разгрузочным приспособлением 6. Для вытяжки отработанной газовоздушной смеси имеются вытяжные камеры 7 с трубами 8. Сырое зерно загружается из чердачного помещения в лари; просушенное — периодически порциями выпускается в разгрузочные ящики, а из них в мешки.

Рис. 4. Зерносушилка ПЗС-3 системы инженера Ф.Т. Гоголева

Для сушки зерна разжигают топку и устанавливают режим горения топлива без сажевыделения и копоти. Дымовые продукты при розжиге выбрасываются наружу через растопочную трубу 9. После того как процесс горения установился, растопочную трубу перекрывают задвижкой 10, и продукты горения через специальные отверстия — душники 11 — выходят в помещение 2. Попадая в пространство между сушильными камерами, газы смешиваются с воздухом, который проникает в помещение через приточные каналы 12. Образовавшаяся горячая смесь не имеет другого выхода, кроме как через жалюзи с зерном в вытяжные камеры, а из них — по вытяжным трубам наружу.

Производительность этой сушилки — примерно 300 кг зерна в час при снижении влажности его на 5%. Подобное же устройство имеют зерносушилки ПЗС-2 и ПЗС-4.

Кроме зерносушилок системы Ф.Т. Гоголева, в сельском хозяйстве находят применение простейшие жалюзийные зерносушилки системы А.Ф. Григоровича.

Сушилка Григоровича представляет собой вертикальный, обшитый досками пустотелый цилиндр высотой около 3,2 м и диаметром 1,6 м. Внутри кольцевого пространства цилиндра расположены 24 деревянные жалюзийные колонки.

Сушильная камера установлена на кирпичной топке, сверху ее имеются круглый загрузочный ларь и центральная вытяжная труба.

Газовоздушная смесь из топки поступает сразу во все жалюзийные колонки, высушивает зерно и затем выбрасывается по вытяжной трубе наружу. Производительность этой зерносушилки примерно такая же, как и описанной выше.

Шахтные зерносушилки: характеристики, назначение, особенности работы

В условиях российского климата зерносушилка — практически незаменимый агрегат на любом крупном сельскохозяйственном предприятии с элеватором. Момент уборки зерновых совпадает с периодом сильных дождей. Как следствие, зерно имеет большой процент влажности. Чтобы продлить срок его хранения, без сушки не обойтись. При оптимальном режиме этой процедуры зерно не только высушивается, но и дозревает, а также меньше подвергается заражению вредителями. Не самая лучший и очень громоздкий тип зерносушилок- шахтные, берут свое начало еще со времен экстенсивного развития сельского хозяйства (советский период). В то время они считались передовыми.

В отличие от сушки естественным путем, зерносушилка позволяет высушивать сырье быстрее, значительно экономит время и увеличивает мощность производства.

Шахтная зерносушилка обеспечивала и обеспечивает сейчас неравномерный, но все-таки массовый обдув зерна. Особенно она помогает на зерновых и масличных сельхозкультурах. Конструкция устройства обеспечивает первичное высушивание зернового сырья и сезонное его хранение. Поэтому шахтные зерносушилки получили в свое время широкое распространение.

Лучшими шахтными зерносушилками считаются модели производства Германии, Франции, Польши, Финляндии, Швеции и Италии. Последние (итальянские) особенно хороши тем, что при довольно скором износе ресурсов и комплектующих в России на них можно без труда купить любые запчасти и расходные материалы.

Итальянская зерносушилка Strahl

Конструкция и принцип работы шахтной зерносушилки

По сути, шахтная зерносушилка — это вертикальная сушилка смешанного потока.

В основе конструкции шахтной зерносушилки — 1-2 прямоугольные вертикальные камеры (шахты), которые по всей высоте (часто с многоэтажный дом) наполняются зерновым материалом. Чем выше шахты, тем производительнее зерносушилка.

Очень неудобно расположены отделы сушилки. Сушильные отделения расположены в верхних частях шахт. Как правило, они разделены на отдельные зоны. Внизу располагаются камеры охлаждения. Дополнительные бункеры для запаса зерна оборудованы над шахтами. Таким образом, все это увеличивает высоту до огромных размеров, также как и транспортного загрузочного оборудования.

Для равномерного распределения сушильного агента, а также для его подвода и отвода по всей длине каждой шахты оборудованы открытые подводящие и отводящие металлические короба. Короба 5-угольной формы, шириной 100 мм, выполнены из нержавеющей стали толщиной до 2 мм. Они закреплены внутри шахт рядами. Что приводит к неравномерности сушения, местам заторов и перегрева, разной скорости движения столба, а в особых случаях (особенно на масличных культурах) случаются возгорания. В четных рядах короба расположены закрытой стороной в сторону распределительной камеры сушильного агента, а открытой — в сторону выхода отработанного агента. В нечетных — наоборот. При возгорании данное расположение действует как дополнительная тяга и обычно не чего уже сделать нельзя и конструкция выгорает без возможности восстановления.

Для лучшего перемешивания зерна короба приходиться располагать в шахматном порядке. В самых узких местах расстояние между ними сокращается до 100 мм.

Топка шахтной зерносушилки, так же сложна и монтируется в отдельной постройке и является самостоятельным высоко затратным агрегатом, который присоединяется к основной конструкции. Теплоноситель поступает в камеры по трубопроводу и подводящему диффузору, что снижает КПД и требует специального фундамента на основе геологических изысканий и полноценного строительного проекта со всеми согласованиями в контролирующих инстанциях.

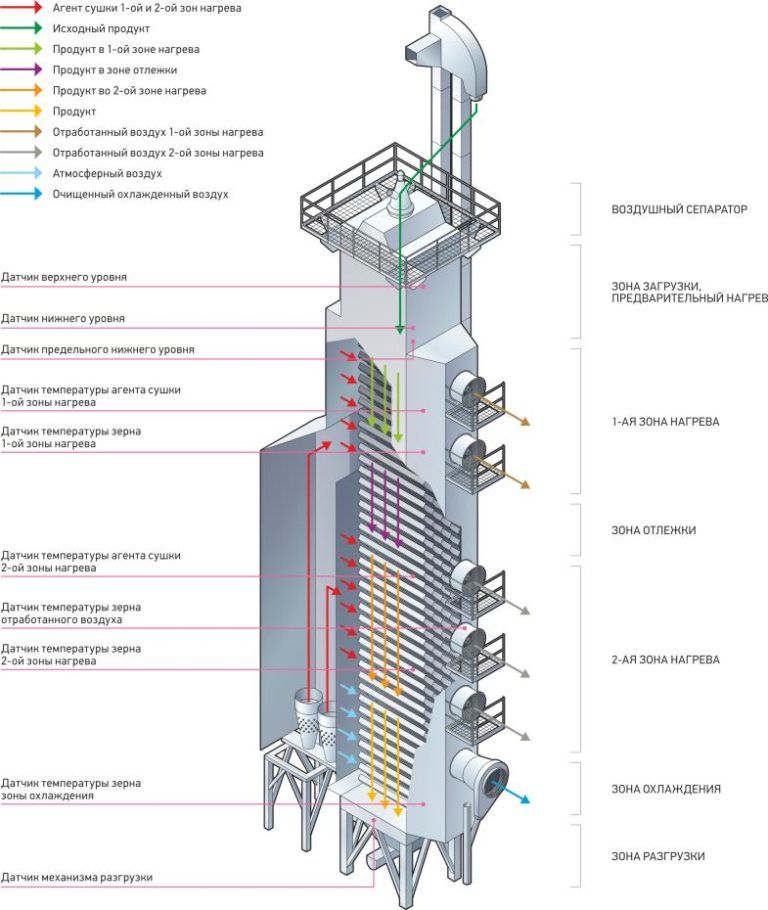

Двухступенчатые шахтные зерносушилки

Двухступенчатая шахтная зерносушилка — это открытый агрегат с двусторонним режимом сушки. В основе конструкции — 2 вертикальные параллельно работающие шахты, состоящие из нескольких секций. Шахты делятся на 3 зоны по высоте: зона сушки в верхней части, вторая зона сушки — в средней и зона охлаждения. В каждой секции расположено несколько рядов с подводящими и отводящими коробами. В каждом ряду по множество коробов. Соответственно все это усложняет конструкцию кратно, приводит к частым поломкам и нештатным ситуациям. А проблемы остаются теме же, что и в одно шахтной зерносушилке

Главный минус данных конструкций — это места соединения шахт, где в разы увеличивается возможность заторов, перегрева и возгораний. Увеличение количества шахт ведет только к усложнению, а попытки увеличения количества датчиков и другого электронного оснащения, не к чему не приводят. Шахтная зерносушилка- остается миной замедленного действия, даже сейчас в век автоматики.

пример отечественной шахтной зерносушилки

В большинстве моделей двухступенчатых шахтных зерносушилок применяется конвекторная сушка — тепло подается к зерну от сушильного агента. При этом сушильный агент играет роль тепло- и влагоносителя (влага испаряется, поглощается сушильным агентом и уходит в воздух). В качестве сушильного агента используются отопительные газы с воздухом, которые подаются и распределяются вентиляторами через форсунку. Что не дает возможность эффективной сушки, насыщенный влагой воздух с нижних слоев не может равномерно высушивать слои зерна, находящиеся выше.

Передвижные шахтные зерносушилки

Раньше были широко представлены передвижные шахтные зерносушилки. Но из за своей сложности, и малой эффективности их уже, практически не применяют.

Устройство зерносушилки

Зерносушилка ─ это оборудование для сушки зерновых, зернобобовых и масличных культур путем обдувания их потоком нагретого воздуха. Основная задача зерносушилки ─ снижение внутренней влажности зерна для:

- безопасного длительного хранения;

- дальнейшей переработки (экстракция масла, помол, глубокая переработка и т.п.).

В чём заключается работа зерносушилки?

Работа зерносушилки (важнейшего оборудования на элеваторе) заключается в просушивании зерновых культур до кондиционной влажности (зачастую для зерна она составляет 14%). Качественная, технологически правильная и своевременная сушка зерновой культуры станет залогом её длительного хранения и соответствия требованиям рынка.

Зерносушилка ─ это элеваторное оборудование, которое подбирается в зависимости от семейства культур, которые будут обрабатываться на оборудовании, а также для каких целей будет использоваться зерно.

Процесс работы агрегата для просушки в зависимости от модели организовывается принципиально разными способами:

- контактным (продукт теряет влагу на поверхности печи подового типа, равномерно нагревающейся по всей площади;

- газовым (подогретый воздух смешивают количеством другого газа);

- воздушным (горячий воздух пропускается в заданном направлении).

Принцип действия зерносушилок

Зерносушилка ─ это устройство, принцип действия заключается в сжигании топлива и передаче тепловой энергии зерновому продукту для снижения его влажности. Такие агрегаты разрабатывают стационарными (неподвижно установленные) и мобильными (есть возможность перемещать в разные зоны помещений завода).

Все виды зерносушилок укомплектованы нагревательной печью (топкой) и камерой для сушки сырья. Нагревательные печи могут работать на дровах, каменном угле, торфе, газе, дизельном топливе. В зависимости от вида и конструкции зерносушильных агрегатов, их камеры отличаются по форме и объему (зависит от производительности).

Во время процесса сушки в камере зерновая смесь может быть неподвижна (сушилки периодического действия) или непрерывно медленно передвигаться (агрегаты непрерывного действия). Конвективный теплообмен ─ это основной путь передачи тепловой энергии от топки к зерновой массе практически во всём современном сушильном оборудовании.

Конвекция ─ это передача теплоты перемещением потоков нагретого воздуха, смеси воздуха с топочными газами или жидкости.

Воздух получает тепло от прикосновения с горячей поверхностью топки или с металлическими трубами с горячими газами внутри.

Конструкция зерносушилок признана более продуктивной и экономичной, если она работает на смеси топочных газов с воздухом. КПД топки становится выше, а расход топлива снижается. Такие топки прямого действия необходимо тщательно контролировать при эксплуатации: важно предупредить попадание искр из топки в сушильную камеру.

Во всех без исключения зерносушилках должно работать условие: продукт в процессе сушки должен прогреваться равномерно, не пригорать и не перегреваться в отдельных местах. Нормативами установлена максимальная температура нагрева семенного зерна ─ 43-45°С, продовольственного и фуражного зерна ─ 53-55°С.

Типы зерносушилок

Типы сушилок зерна различаются по таким основным параметрам:

1.Принцип работы ─ конвективные и контактные.

2. Характер работы:

- поточные (непрерывного действия);

- периодического действия (силосные и камерные).

3. Вид сушильного агента:

- нагретый воздух;

- воздух+топочные газы.

4. Направление движения воздуха:

- прямоточное;

- противоточное;

- перекрестное;

- с переменное.

В любом случае, независимо от характеристик и особенностей, важно, чтобы этот агрегат подводил необходимое количество тепла для установленного уровня влажности зерна после сушки. Также он должен равномерно распределить поток тепла, не допустить перегрева и потерь тепла.

Основные виды зерносушилок

Зерновой материал необходимо сушить, если его начальная влажность (после сбора урожая) составляет более 15 %. Классификация зерносушилок по видам включает в себя такие агрегаты:

Шахтные сушилки. Это оборудование непрерывного действия, используемые на продолжение всего сезона. Данный тип сушилок имеет рабочую камеру, устроенную в виде шахты, поперек которой размещены короба для подачи нагретого воздуха.

Барабанные сушилки. Рабочая ёмкость такого агрегата ─ это барабан с перемешивающими зерновую массу лопастями

Рециркуляционные сушилки. Оборудование выполняет сушку зерна любого назначения до требуемой влажности в течение одного прохода. Такие типы зерносушилок действуют путем перемешивания кратковременно разогретого зерна с влажным.

Напольные сушилки. Это камера, с подключёнными нагревателем и вентиляционной установкой. Распределение влажности по высоте неоднородно. При высоте насыпи в 1 метр влажность может изменяться от 12 до 16 % от низа к верху.

Колонковые (модульные) зерносушилки. Этот вид оборудования позволяет наращивать мощности (добавлять новые модули) при увеличении масштабов производства или при хорошем урожае, который необходимо обработать в сжатые сроки.

Горизонтальные (или вертикальные) модульные (колонковые) сушилки

Ещё один популярный агрегат, который предпочитают многие агропредприятия — колонковая (модульная) зерносушилка. Устройство зерносушилки основано на поперечной подаче горячего и холодного воздуха сквозь слой зерна, просачивающегося между перфорированными стенками. Основные рабочие органы зерносушилок ─ сушильная камера, загрузочное и разгрузочное устройство, топочный блок с вентилятором сушки. Также машина для сушки зерна оснащена патрубками подвода теплоносителя, площадкой обслуживания, электрооборудованием и системой зернопроводов. Между двух колонок, из которых состоит сушильная камера, пространство замкнуто. Загрузочное устройство расположено над сушильной камерой. Оно состоит из рамы, обшитой стенками, а также разравнивающего шнека и рассекателя. Датчики, расположенные на раме, поддерживают определённый уровень зерна. С целью обслуживания этих датчиков. Площадка обслуживания как раз создана для обслуживания датчиков уровня продукта. Каждая сушильная колонка разделена на 6 секций, обшитых перфорированными листами. Пять верхних секций работают для сушки зерновой продукции, а единственная нижняя секция предназначена для охлаждения сухого зерна.

Как работает модульная зерносушилка

В зерносушилках поперечного потока горячий воздух подается внутрь сушилки. Вентиляторы создают давление, а затем горячий воздух под давлением выходит наружу перпендикулярно зерновому слою. Слой зерна распределяется между внешних перфорированных стенок.

Колонковые зерносушилки работают на принципе передачи сквозь слой зерна холодных и горячих воздушных поперечных потоков.

В процессе сушки зерновой продукт продвигается в узком пространстве между стенками из стальных перфорированных листов. Часть зёрен истираются, и поэтому происходит образование мучки (до 4-7%).

Почему это оборудование называется зерносушилкой поперечного потока?

Воздух, нагнетаемый вентилятором, движется поперечно движению зернового слоя. В агрегате поперечного потока зерновой продукт продвигается под действием силы тяжести (сверху вниз). Следует отметить, что существует зерносушилка горизонтального типа. В этом случае конвейер или механический ворошитель перемещает зерно в горизонтальной плоскости.

Последовательность сушки зерна

Зерновые, бобовые, масличные культуры помещаются в верхнюю загрузочную часть зерносушилки. С помощью шнека зерновой материал размещается по колоннам. Горячий воздух нагнетается импеллером (вентилятором) в камеру и продувает слой зерна для получения требуемой температуры продукции. Время нахождения зерновой продукции в колонне определяется дозирующими устройствами. Выгрузка сухого продукта из агрегата производится конвейером. Схема зерносушилки колонкового типа.

Особенности и преимущества колонковой зерносушилки

Важно, что в колонковой зерносушилке модуль охлаждения может быть использован для нагрева. Такой вариант можно использовать в случае необходимости резко повысить производительность сушилки. Отметим, что конструкция модульной зерносушилки не потребует изменений. В таком случае поступает вопрос, как охлаждать сухое зерно, если модуль охлаждения зерносушилки будет занят? Необходимо будет приобрести дополнительный охладитель. Большое количество движущихся частей в механизме работы колонковой зерносушилки подразумевает их постоянный контроль для корректной работы и своевременной замены. В случае поломки шнека, простой может быть 1-2 дня.

А теперь пришло время рассмотреть преимущества колонковых зерносушилок.

- Модульные сушилки доступны по цене.

- Их можно использовать для сушки зерновых, зернобобовых, масличных и других видов культур.

- В сушилках этого типа можно наращивать модули для повышения производительности.

- Зерносушилки в составе элеваторного оборудования будут работать на природном газе, на пропан-бутане, на твёрдом топливе, на дизельном топливе.

Что общее есть между всеми видами зерносушилок?

Сегодня, когда ми рассмотрели типы и виды зерносушилок, отметим следующее:

- в зерносушилке любой конструкции потребуется одинаковое количество тепловой энергии для понижения влажности определённого вида зерна на 1%.

В таком случае, зерносушилкам разных конструкций поставлена одна задача: передать тепло зерновой культуре с минимальными потерями. Если это условие выполняется, затраты на топливо и эксплуатацию агрегата также будут минимальными.

Видео о проектах, которые мы уже сделали

УСТРОЙСТВО ШАХТНОЙ ЗЕРНОСУШИЛКИ

Сушилки данного типа применяются для сушки сыпучих продуктов; зерна, жома, свекловичной стружки после механического обезвоживания, овощей, угля, глины. В этих сушилках движение материала происходит за счет действия силы тяжести. Устройство шахтной прямоточной зерносушилки рассмотрим на примере сушилки ДСП, которые применяются для сушки сырого зерна пшеницы, ржи, ячменя, семян подсолнечника, овса, кукурузы и других сельскохозяйственных культур.

Сушильная шахта с коробами имеет прямоугольное сечение. Она доверху заполняется просушиваемым зерном. В нижней части шахты расположено выпускное устройство. Зерно перемещается в шахте сверху вниз под действием гравитационных сил. Стенки шахт изготавливают из монолитного или сборного железобетона.

Сушильная камера-это верхняя часть шахты, куда подают агент сушки. Обычно она занимает большую часть шахты. Сушильная камера делится на две зоны сушки. Для подвода свежего и отвода отработавшего агента сушки внутри шахты по всей ее высоте установлена система подводящих и отводящих коробов. При заполнении шахты зерно располагается слоями между коробами. Толщина каждого слоя равна расстоянию между подводящими и отводящими коробами.

Короб представляет собой канал с открытой нижней стороной, через которую агент сушки или входит в зерновой слой, или выходит из него. Под нижней открытой стороной зерно располагается под углом естественного откоса. Одна из торцовых сторон каждого короба открыта, а другая заглушена. Подводящие короба открыты со стороны входа агента сушки, а отводящие короба — со стороны выхода. Короба изготавливают из листовой стали толщиной 2 мм. Стенки отводящих коробов с внутренней стороны покрывают антикоррозийным лаком, так как на них может конденсироваться водяной пар отработавшего агента сушки.

Наиболее распространены короба пятигранной формы; применяют также треугольные короба. Для лучшего скольжения зерна по коробу угол между его верхними гранями должен быть не более 70°. Радиус закругления верхнего ребра короба делают не более 5 мм во избежание задержки зерна и скопления сора на коробе. Форма короба должна обеспечивать хорошую обтекаемость зерна потоком агента сушки, минимальную площадь контактирования зерна с нагретой поверхностью короба, оптимальную площадь поперечного сечения без опасения выноса зерна из шахты, наибольшую открытую поверхность зерна для входа агента сушки, минимальный объем, занимаемый коробами в шахте, хорошее перемешивание зерновых потоков. Пятигранные короба позволяют иметь наибольшую площадь для подвода и отвода агента сушки. Наилучшую обтекаемость имеет короб, очерченный по лемнискате. Однако вследствие сложности изготовления такие короба не получили распространения в промышленности.

Общее число коробов в шахте определяют в зависимости от количества агента, подаваемого в сушилку. При этом во избежание выдувания зерна из шахты средняя скорость на выходе не должна превышать 6 м/с.

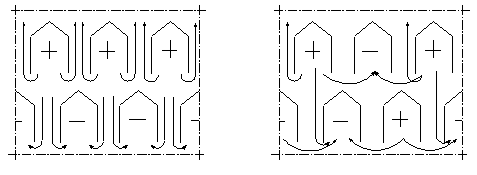

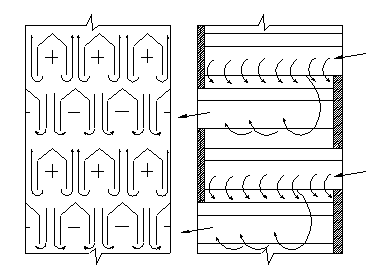

Короба располагают рядами в шахматном порядке, что способствует перемешиванию зерна при его нисходящем движении в шахте. Применяют две схемы размещения отводящих и подводящих коробов в шахте: рядную и диагональную. Короба располагают рядами в шахматном порядке, что способствует перемешиванию зерна при его нисходящем движении в шахте. Применяют две схемы размещения отводящих и подводящих коробов в шахте: рядную и диагональную.

Рисунок 1-Размещение отводящих и подводящих коробов в шахте

а — рядное размещение;

б — диагональное размещение.

Надшахтный бункер.Предназначен для накопления сырого зерна и обеспечения непрерывной подачи его в сушилку. Зерно в надшахтном бункере препятствует утечке агента сушки из верхних рядов коробов, т.е. служит своеобразным зерновым затвором.

Охладительная камера.Это нижняя часть шахты, куда направляют наружный воздух. Распределительная камера.Представляет собой устройство для выравнивания потоков агента сушки и охлаждающего воздуха и равномерного распределения их по подводящим коробам. В сушилках, состоящих из двух шахт, распределительная камера расположена между шахтами. В зависимости от выбранного режима сушки распределительную камеру разделяют по высоте горизонтальными перегородками, обеспечивающими подачу в соответствующие зоны сушки и охладительную камеру агента сушки и воздуха с заданными параметрами.

Выпускной затвор.Предназначен для равномерного выпуска зерна по всему сечению шахты. Выпускной затвор сушилки ДСП-24 сн имеет 16 отверстий по числу коробов в ряду. Открывается затвор электродвигателем через редуктор. Включение электродвигателя осуществляет командно-электрический прибор КЭП-12У. Поскольку сушилка не имеет промежуточного затвора, первая порция просушиваемого зерна возвращается на досушку, после чего сушилка выходит на установившийся режим работы.

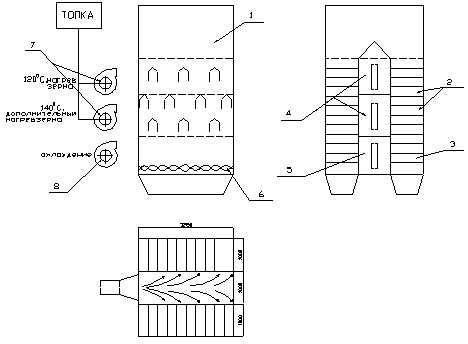

Устройство прямоточной шахтной зерносушилки типа ДСП показано на рисунке 2.

Рисунок 2-Устройство прямоточной шахтной зерносушилки ДСП

1 — надсушильный бункер;

2 — сушильные зоны;

3 — зоны охлаждения;

4 — газораспределительные камеры;

5 — воздухораспределительная камера;

6 — выпускной затвор;

7 — вентилятор для подачи агента сушки;

8 — вентилятор для подачи атмосферного воздуха.

3 ПРИНЦИП ДЕЙСТВИЯ ШАХТНОЙ ПРЯМОТОЧНОЙ ЗЕРНОСУШИЛКИ

Зерно плотным слоем перемещается в сушильной шахте сверху вниз между коробами под действием гравитационных сил и при этом постоянно продувается агентом сушки. В свою очередь агент сушки, получаемый в топке, нагнетается вентилятором в газораспределительную камеру и поступает во все подводящие короба. Из каждого подводящего короба агент сушки через нижнюю открытую часть проходит через зерновой слой в ближайшие выше- и нижерасположенные отводящие короба. Толщина продуваемого слоя равна шагу коробов. Зерновой слой продувается по вертикали непрерывно на всем пути движения зерна в шахте. Отработанный агент сушки через отводящие короба уходит в атмосферу или в осадочную камеру. Выпуск зерна из шахты осуществляется через выпускные устройства, которые и регулируют производительность сушилки. Принцип действия шахтной зерносушилки показан на рисунке 3.

Рисунок 3-Принцип действия процесса сушки зерна

Сушилки данного типа представляют собой 2 шахты одинаковой вместительности с вертикальной норией, устанавливаемые обычно на постоянном фундаменте. Через эту сушилку зерно проходит во время сушки под действием собственного веса. Нагретый воздух поступает снизу. Высушенное зерно затем поступает в специальные камеры для охлаждения. Данные сушилки предназначены для партий зерна 8 и 16 тонн. При сушке зерна продовольственного назначения на шахтных сушилках съем влаги составляет 5-6% за один пропуск зерна; на семенные цели – 3-4% за пропуск. Производительность данных сушилок составляет 8-16 тонн в час для продовольственного зерна и 4-8 тонн в час для семенного материала. Необходимо отметить, что зерно перед загрузкой в шахты необходимо отсортировать, иначе есть опасность возгорания соломы и шелухи при высокой температуре.

В шахтных сушилках (прямоточных и рециркуляционных) процесс сушки основан на конвективном способе подвода тепла к продукту, а агент сушки выполняет функции тепловлагоносителя. (Камеры для сушки и охлаждения представляют собой вертикальные шахты прямоугольного сечения с расположенными в них в шахтном порядке (шаг по вертикали и по горизонтали 200…300 мм) подводящими и отводящими коробами. Короба служат для подвода и отвода агента сушки в сушильных камерах и атмосферного воздуха в охладительных камерах.

В прямоточных шахтных сушилках (типа ДСП, СЗШ-16, ЗСПЖ-8,К4-УСА) продукт проходит через сушильную камеру один раз (см. приложения рис. 1), а в рециркуляционных (типа РД-2Ч25−70, У2-УЗБ-50, А1-ДСП-50, а1-УЗМ) — несколько раз и число рециркуляций зависит от начальной влажности воздуха. В сушилках шахтных (прямоточных и рециркуляционных) продукт при охлаждении проходит через шахту один раз. Общее число коробов в сушильной и охладительной шахтах выбирают в зависимости от количества подаваемого сушильного агента в сушильную шахту или от количества подаваемого атмосферного воздуха в охладительную шахту при скорости отработавшего агента сушки не более 6 м/с. В новых сушилках устанавливают пятигранные клиновые короба с жалюзи на боковых стенках, что позволяет обеспечивать максимальное влагонапряжение сушильных и охладительных шахт.