Температура дымовых газов ГОСТ

Температура дымовых газов ГОСТ

Методы испытаний на горючесть

Building materials. Methods for combustibility test

Дата введения 1996-01-01

ПРЕДИСЛОВИЕ

1 РАЗРАБОТАН Государственным Центральным научно-исследовательским и проектно-экспериментальным институтом комплексных проблем строительных конструкций и сооружений имени В.А.Кучеренко (ЦНИИСК им. Кучеренко) и Центром противопожарных исследований и тепловой защиты в строительстве ЦНИИСК (ЦПИТЗС ЦНИИСК) Российской Федерации

ВНЕСЕН Минстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации и техническому нормированию в строительстве (МНТКС) 10 ноября 1993 г.

За принятие проголосовали:

Наименование органа государственного управления строительством

Госстрой Азербайджанской Республики

Госупрархитектуры Республики Армения

Минстройархитектуры Республики Белоруссия

Минстрой Республики Казахстан

Госстрой Киргизской Республики

Минархстрой Республики Молдова

Госстрой Республики Таджикистан

Госкомархитектстрой Республики Узбекистан

3 Раздел 6 настоящего стандарта представляет собой аутентичный текст ИСО 1182-80* Fire tests — Building materials — Non-combustibility tests Огневые испытания. — Строительные материалы. — Испытание на негорючесть (Третье издание 1990-12-01).

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 января 1996 г. в качестве государственного стандарта Российской Федерации Постановлением Минстроя России от 4 августа 1995 г. N 18-79

6 ПЕРЕИЗДАНИЕ. Январь 2006 г.

1 Область применения

Настоящий стандарт устанавливает методы испытаний строительных материалов на горючесть и классификацию их по группам горючести.

Стандарт не распространяется на лаки, краски, а также другие строительные материалы в виде растворов, порошков и гранул.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.033-81 Система стандартов безопасности труда. Пожарная безопасность. Термины и определения

ГОСТ 18124-95 Листы асбестоцементные плоские. Технические условия

3 Определения

В настоящем стандарте применяют термины и определения по ГОСТ 12.1.033, а также следующие термины.

устойчивое пламенное горение: Непрерывное пламенное горение материала в течение не менее 5 с.

экспонируемая поверхность: Поверхность образца, подвергающаяся воздействию тепла и (или) открытого пламени при испытании на горючесть.

4 Основные положения

4.1 Метод испытания I (раздел 6) предназначен для отнесения строительных материалов к негорючим или горючим.

4.2 Метод испытания II (раздел 7) предназначен для испытания горючих строительных материалов в целях определения их групп горючести.

4.3 Испытания рекомендуется начинать по методу I, если массовая доля органических веществ в материале составляет не более 2%.

5 Классификация строительных материалов по группам горючести

5.1 Строительные материалы в зависимости от значений параметров горючести, определяемых по методу I, подразделяют на негорючие (НГ) и горючие (Г).

5.2 Строительные материалы относят к негорючим при следующих значениях параметров горючести:

— прирост температуры в печи не более 50°С;

— потеря массы образца не более 50%;

— продолжительность устойчивого пламенного горения не более 10 с.

Строительные материалы, не удовлетворяющие хотя бы одному из указанных значений параметров, относят к горючим.

5.3 Горючие строительные материалы в зависимости от значений параметров горючести, определяемых по методу II, подразделяют на четыре группы горючести: Г1, Г2, Г3, Г4 в соответствии с таблицей 1. Материалы следует относить к определенной группе горючести при условии соответствия всех значений параметров, установленных таблицей 1 для этой группы.

Таблица 1 — Группы горючести

Температура

дымовых газов

, °С

Степень

повреждения

по длине , %

Степень

повреждения

по массе , %

Продолжительность самостоятельного горения , с

Примечание — Для материалов групп горючести Г1-Г3 не допускается образование горящих капель расплава при испытании.

6 Метод испытания на горючесть для отнесения строительных материалов к негорючим или к горючим

6.1 Область применения

Метод применяют для однородных строительных материалов.

Для слоистых материалов метод может использоваться в качестве оценочного. В этом случае испытания проводят для каждого слоя, составляющего материал.

Однородные материалы — материалы, состоящие из одного вещества или равномерно распределенной смеси различных веществ (например, древесина, пенопласты, полистиролбетон, древесностружечные плиты).

Слоистые материалы — материалы, изготовленные из двух и более слоев однородных материалов (например, гипсокартонные листы, бумажно-слоистые пластики, однородные материалы с огнезащитной обработкой).

6.2 Образцы для испытания

6.2.1 Для каждого испытания изготавливают пять образцов цилиндрической формы следующих размеров: диаметр мм, высота (50±3) мм.

6.2.2 Если толщина материала составляет менее 50 мм, образцы изготовляют из соответствующего количества слоев, обеспечивающих необходимую толщину. Слои материала с целью предотвращения образования между ними воздушных зазоров плотно соединяют при помощи тонкой стальной проволоки максимальным диаметром 0,5 мм.

6.2.3 В верхней части образца следует предусматривать отверстие диаметром 2 мм для установки термопары в геометрическом центре образца.

6.2.4 Образцы кондиционируют в вентилируемом термошкафу при температуре (60±5)°С в течение 20-24 ч, после чего охлаждают в эксикаторе.

6.2.5 Перед испытанием каждый образец взвешивают, определяя его массу с точностью до 0,1 г.

6.3 Оборудование для испытания

6.3.1 В нижеследующем описании оборудования все размеры, за исключением приведенных с допусками, являются номинальными.

6.3.2 Установка для испытаний (рисунок А.1) состоит из печи, помещенной в теплоизолирующую среду; конусообразного стабилизатора воздушного потока; защитного экрана, обеспечивающего тягу; держателя образца и устройства для введения держателя образца в печь; станины, на которой монтируется печь.

6.3.3 Печь представляет собой трубу из огнеупорного материала (таблица 2) плотностью (2800±300) кг/м , высотой (150±1) мм, внутренним диаметром (75±1) мм, толщиной стенки (10±1) мм. Общая толщина стенки с учетом огнеупорного цементного слоя, фиксирующего электронагревательный элемент, должна составлять не более 15 мм.

Таблица 2 — Рекомендуемый состав огнеупорного материала трубчатой печи

Группы горючести материалов

Группа горючести – один из важных показателей стройматериала, указывающий на его пожарную опасность. На принадлежность к той или иной группе горючести влияют свойства материала:

- Способность к возгоранию – трудно-, умеренно- и легковоспламеняемые;

- Способность поддержания огня – в этом случае учитывается, с какой скоростью может распространяться огонь. С учётом этого бывают слабо-, умеренно-, сильно распространяющие и вообще распространяющие;

- Способность выделять токсичные вещества в условиях пожара – мало-, умеренно, высоко- и чрезвычайно опасные;

- Интенсивность дымообразования при горении – малая, умеренная, высокая.

- Группы горючести

- На что влияет группа горючести

- Классы горючести

- Испытания материалов на огнестойкость

- Как регулируется пожарная опасность материалов

- Как подтверждается горючесть материала

- Трубы имеющие группу горючести Г1

- Вопросы, комментарии, отзывы

Группы горючести

В зависимости от способности стройматериалов к воспламенению, они классифицируются следующим образом: группа горючести Г1 – Г4.

Группа горючести Г1 – это слабогорючие материалы, которые не горят при отсутствии источника огня. В условиях горения они могут выделять дымовые газы, температура которых доходит до 135 о С. При этом повреждения по длине, причинённые огнём, не превышают 65%, а полное уничтожение не может достигать больше, чем 20%.

Группа горючести Г2 – это умеренно горючие стройматериалы, которые после ликвидации огня могут продолжать гореть не больше, чем полминуты. Номинальная температура образовывающихся дымовых газов составляет 235 о С. Материалы, у которых группа горючести Г2, могут повреждаться по длине максимум на 85%, по массе – до 50%.

Группа горючести Г3 – это нормально горючие материалы, способные гореть до 5 минут после устранения источника огня. При их горении образуются дымовые газы, которые имеют температуру не больше 450 о С. Показатели повреждения материалов по длине и массе такие же, как и у материалов предыдущей группы: 85% и 50% соответственно.

Группа горючести Г4 – это сильно горючие материалы, которые имеют идентичные показатели с группой Г3, единственное отличие в температуре дымовых газов, которая превышает рубеж 450 о С.

На что влияет группа горючести

В зависимости от того, какую группу горючести имеет материал, определяется его сфера использования. Чтобы правильно выбрать строительные материалы с учётом их горючести для возведения конкретного здания/сооружения, необходимо знать класс пожаробезопасности данного здания/сооружения и группу горючести строительных материалов. При установлении класса пожаробезопасности строительной конструкции учитывается пожарная безопасность техпроцессов, проведение которых запланировано на этом объекте.

В зависимости от пожароопасности, строительные конструкции принято делить не несколько классов:

- КО – непожароопасные;

- К1 – малая пожарная опасность;

- К2 – умеренная пожарная опасность;

- К3 – пожароопасные.

Важно понимать, что группа горючести (Г) устанавливается индивидуально для каждого стройматериала, в то время как класс пожароопасности (К) присваивается уже системе, включающей все составляющие строительной конструкции: отделке, утеплительным элементам и т.д. Поэтому стройматериалы, используемые для возведения того или иного объекта, выбираются в соответствии с классом этого объекта. Так например, если какой-то материал, который по пожароопасности входит в класс К1, разрешается использовать для одного класса зданий, то это вовсе не значит, то его можно использовать для иного класса (разделение зданий на классы пожароопасности регламентировано Законом № 123). Применимо к реальной ситуации это выглядит следующим образом: для облицовки торгово-развлекательного комплекса можно использовать композитные кассеты, которые имеют группу горючести Г1 и класс пожарной опасности К0 (в системе), но они не разрешены для облицовочных работ, выполняемых в детских дошкольных учреждениях – это запрещается законодательно.

Но, если говорить о классе пожароопасности самих стройматериалов (КМ) в зависимости от группы горючести (Г), то согласно требованиям российского закона, данные показатели должны находится в следующем соответствии:

- КМ0 – НГ;

- КМ1/КМ2 – Г1;

- КМ3 – Г2;

- КМ4 – Г3;

- КМ5 – Г4.

Помещения с большой проходной способностью и эвакуационные проходы не разрешается отделывать материалами на основе органического сырья, например, МДФ-панелями, которые обычно имеют группу горючести Г3 или Г4. Для оформления поверхностей в торговых залах допустимы стройматериалы с классом пожароопасности до КМ2.

При возведении школьных, дошкольных или медицинских учреждений, домов престарелых, складских помещений, предназначенных для хранения петард и прочей огнеопасной продукции, строительные конструкции должны соответствовать классу КО. В зданиях, которые по показателям огнестойкости принадлежат к К1 – К3, для наружной отделки фасадов нельзя использовать горючие и трудногорючие стройматериалы. Одним из широко распространённых отделочных материалов являются обои, которые при наклеивании на разные поверхности могут проявлять себя по-разному. Если основание будет горючим, то они могут превратиться в легко возгораемый материал, а при наклеивании обоев на негорючее основание, их можно причислить к слабогорючим материалам. Следовательно, выбирая отделочные материалы, нужно учитывать не только их показатели пожароопасности, но и характеристики самой основы.

Классы горючести

В соответствии с установленными нормами различают несколько классов горючести материалов:

- Горючие, которые в свою очередь подразделяются на: трудносгораемые и сгораемые.

К трудносгораемым относятся материалы, которые могут возгораться и поддерживать процессы горения только в условиях непосредственного воздействия огня. К сгораемым причисляются стройматериалы, которые могут воспламеняться без наличия источника возгорания, а при наличии такового тем более наблюдается их стремительное воспламенение. Даже после того, как источник огня будет устранён, они будут продолжать поддерживать процессы горения.

- Негорючие, которые в условиях огня не возгораются и не поддерживают распространение пламени.

Испытания материалов на огнестойкость

Способы испытания стройматериалов на горючесть и установление класса и группы горючести регламентируются ГОСТом 30244-94. Но этот документ не предназначен для испытания ЛМК и других жидких, порошкообразных и гранулированных материалов.

Огневые испытания объекта на любом этапе строительства, а также готового здания или сооружения проводятся с целью установления огнестойкости используемых стройматериалов. Такие испытания вправе проводить уполномоченные организации, среди которых МЧС РФ, научно-исследовательский институт им. Кучеренко и прочие.

Для проверки огнестойкости используется специальная печь, в которую помещают исследуемые образцы. В протоколе испытаний должен быть обозначен заказчик и предприятие, которое вправе проводить данные исследования, а также название интересующего объекта с пакетом документов.

Подробные результаты испытаний заносятся в протокол, к которому также прикрепляются фотографии элементов исследуемого объекта до и после испытательных мероприятий. По итогам проведённых огневых испытаний составляется заключение, подтверждающее, что здание/сооружение отвечает требованиям пожаробезопасности. В завершении стоит сказать, что независимо от назначения и области использования строительного объекта, он должен быть полностью безопасным для людей. При этом должна быть исключена вероятность причинения вреда их здоровью и жизни. Поэтому выбирая строительные материалы, важно учитывать показатели горючести.

Как регулируется пожарная опасность материалов

В нашей стране пожароопасность регламентируется правовыми и техническими аспектами. В качестве правовой основы выступают российские законодательства, нормы международного права и Конституция РФ. Техническая сторона регулируется с помощью нормативно-правовых актов, ГОСТов и сводов правил.

Как подтверждается горючесть материала

Каждый вновь появившийся материал обязан иметь техническое свидетельство – документ, который является своего рода разрешением для использования того или иного материала в строительстве с учётом правил пожаробезопасности (оговорены в данном свидетельстве).

В этом документе перечисляются нормы пожарной безопасности, применимые для конкретного материала. Если в строительной технологии материал используется первый раз, то после проведения огневых испытаний, необходимо получить подтверждающие документы, которые выдаёт служба пожарной инспекции.

Трубы имеющие группу горючести Г1

Итальянские бесшумные трубы для канализации — самая экономически выгодная бесшумная канализация!

- Шумопоглощение — 12 db

- Невоспламеняемость — группа горючести Г1

- Напорная — клеевое соединение — 10 атм

- Безнапорная — раструбное соединение — 3 атм

Установлена на стадионах ЧМ по футболу 2018

Официально-разрешенная система пластиковых труб в области автоматического пожаротушения. Разработана специально для спринклерных систем.

Сертифицирована по установленным стандартам пожарной безопасности в большинстве стран мира, а также ВНИИПО МЧС РФ для применения в системах АУТП и противопожарном водопроводе. Не требует промывки, трудногорючая.

Вопросы, комментарии, отзывы

Ваш комментарий отправлен!

Чтобы задать любой интересующий Вас вопрос, отправить запрос на расчет продукции или запросить необходимую документацию Вы можете воспользоваться специальной формой на сайте, отправить письмо по электронной почте или позвонить по телефону

Определение групп горючести веществ и материалов

Вещества и материалы являются горючими, если они способны самовозгораться, а также возгораться от источника зажигания и самостоятельно гореть после его удаления.

В свою очередь все горючие материалы входят в ту или иную группу горючести.

Сущность метода определения групп горючести заключается в определении степени повреждений материала, времени самостоятельного горения, температуры дымовых газов при фиксированном термическом воздействии на образцы в камере сгорания.

Горючие строительные материалы (по ГОСТ 30244) в зависимости от значений параметров горючести подразделяют на четыре группы горючести: Г1, Г2, Г3, Г4 в соответствии с нижеприведенной таблицей. Материалы относятся к определенной группе горючести при условии соответствия всех значений параметров, установленных таблицей для этой группы.

| Параметры горючести | ||||

| Группа горючести материалов | Температура дымовых газов Т, ˚С | Степень повреждения по длине SL , % | Степень повреждения по массе Sm, % | Продолжительность самостоятельного горения tc.r, с |

| Г1 | ≤135 | ≤65 | ≤20 | 0 |

| Г2 | ≤235 | ≤85 | ≤50 | ≤30 |

| Г3 | ≤450 | >85 | ≤50 | ≤300 |

| Г4 | >450 | >85 | >50 | >300 |

Примечание — Для материалов групп горючести Г1 — Г3 не допускается образование горящих капель расплава при испытании

Для проведения испытаний в ФГБУ СЭУ ФПС ИПЛ по Республике Мордовия необходимо предоставить 12 образцов размерами 1000×190 мм. Толщина образцов должна соответствовать толщине материала, применяемого в реальных условиях. Если толщина материала составляет более 70 мм, толщина образцов должна быть 70 мм. При изготовлении образцов экспонируемая поверхность не должна подвергаться обработке.

Испытание образцов проводится в теплофизической лаборатории на испытательной установке «Шахтная печь».

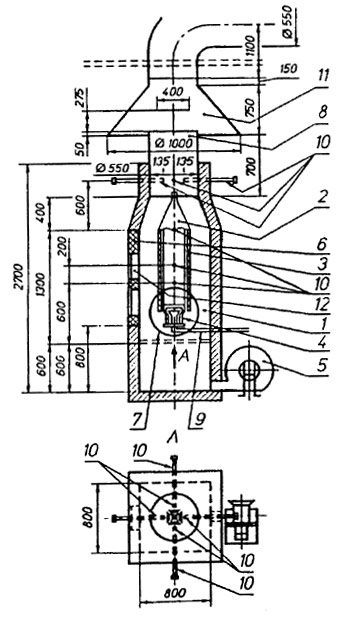

Схема установки для испытаний на группу горючести «Шахтная печь»

(1 — камера сжигания; 2 — держатель образца; 3 — образец; 4 — газовая горелка; 5 — вентилятор подачи воздуха; 6 — дверца камеры сжигания; 7 — диафрагма; 8 — вентиляционная труба; 9 — газопровод; 10 — термопары; 11 — вытяжной зонт; 12 — смотровое окно).

Установка для испытания строительных материалов на горючесть «Шахтная печь»

При испытаниях фиксируется температура дымовых газов и поведение материала при тепловом воздействии.

После окончания испытания измеряется длина отрезков неповрежденной части образцов и определяется остаточную их массу.

Неповрежденной считается та часть образца, которая не сгорела и не обуглилась ни на поверхности, ни внутри. Осаждение сажи, изменение цвета образца, местные сколы, спекание, оплавление, вспучивание, усадка, коробление или изменение шероховатости поверхности не считают повреждениями. Результат измерения округляют до 1 см.

Неповрежденную часть образцов, оставшуюся на держателе, взвешивают. Точность взвешивания должна составлять не менее 1 % от начальной массы образца.

Обработка результатов проводится по методике ГОСТ 30244-94.

После проведения испытаний и оплаты стоимости испытания, сотрудники испытательной пожарной лаборатории подготавливают отчетную документацию.

9. Газовоздушной тракт. Дымовые трубы. Очистка дымовых газов

9.1 Газовоздушной тракт

9.1.1 Проектирование газовоздушного тракта котлоагрегата следует производить в соответствии с [11].

Аэродинамические сопротивления котлов принимаются по данным заводов (фирм)-изготовителей.

9.1.2 Тягодутьевые установки (дымососы, вентиляторы) должны, как правило, предусматриваться индивидуальными к каждому котлу.

9.1.3 Групповые (для отдельных групп котлов) или общие (для всей котельной) тягодутьевые установки допускается применять при технико-экономическом обосновании при реконструкции котельных с применением котлов единичной тепловой мощностью менее 1 МВт.

При этом групповые или общие тягодутьевые установки при количестве котлов более двух следует проектировать с двумя дымососами и двумя дутьевыми вентиляторами, в том числе резервными, обеспечивающими расчетную производительность котлов.

9.1.4 Выбор тягодутьевых установок следует производить с учетом коэффициентов запаса по давлению и производительности согласно приложению Г.

9.1.5 Для котельных установок, работающих под наддувом горелочные устройства, поставляемые заводом-изготовителем комплектно с дутьевым вентилятором, должны иметь данные по расчетному напору дымовых газов на выходе из котла.

9.1.6 При установке на котел двух дымососов и двух дутьевых вентиляторов производительность каждого из них следует выбирать равной 50%.

9.1.7 Для регулирования производительности проектируемых тягодутьевых установок следует предусматривать направляющие аппараты, индукционные муфты, частотно управляемые электроприводы и другие устройства, обеспечивающие экономичные способы регулирования

9.1.8 В зависимости от гидрогеологических условий и компоновочных решений котла наружные газоходы должны предусматриваться надземными или подземными. Ограждающие и несущие конструкции газоходов следует предусматривать из:

- сборных железобетонных конструкций,

- глиняного кирпича,

- металла,

- неметаллических материалов (пластмассы или керамики).

Выбор материала для изготовления газоходов должен производиться на основании соответствующего технико-экономического обоснования.

9.1.9 Для котельных, работающих на сернистом топливе, при возможности образования в газоходах конденсата следует предусматривать защиту от коррозии внутренних поверхностей газоходов.

9.1.10 Для котельных, оборудованных котельными установками, забирающими воздух непосредственно из помещения котельной, для подачи воздуха на горение, следует предусматривать приточные установки или проемы в ограждающих конструкциях, расположенные, как правило, в верхней зоне помещения котельной. Размеры живого сечения проемов определяются исходя из обеспечения скорости воздуха в них не более 1,5 м/с.

9.1.11 Газовоздухопроводы внутри котельной рекомендуется принимать стальными круглого сечения. Газовоздухопроводы прямоугольного сечения допускается предусматривать в местах примыкания их к прямоугольным элементам оборудования. На газовоздухопроводах должны быть предусмотрены устройства для установки контрольно-измерительных приборов и крепления изоляции.

9.1.12 На участках газоходов, в которых возможно отложение золы, следует предусматривать устройства для их очистки и лючки с крышками для их осмотра.

9.2 Дымовые трубы

9.2.1 Дымовые трубы должны сооружаться по отдельным проектам, в которых должны предусматриваться мероприятия, обеспечивающие безопасную эксплуатацию [18]. При проектировании дымовых труб следует учитывать требования, приведенные в СП 43.13330.

9.2.2 Для котельных необходимо предусматривать сооружение одной дымовой трубы. Допускаются две трубы и более при соответствующем обосновании. При количестве устанавливаемых котлов свыше трех и диаметре выходного отверстия дымовой трубы 3,6 м и более рекомендуется предусматривать многоствольную дымовую трубу. В котельной для каждого котла, оборудованного дутьевым горелочным устройством, необходима либо установка индивидуальной дымовой трубы (индивидуального ствола), либо конструирование общей трубы с разделительными вставками для исключения взаимного влияния дымовых газов.

9.2.3 Расчет дымовой трубы должен выполняться с учетом работы котельной при ее максимально возможной мощности с учетом расширения.

Расчет сечения трубы должен выполняться при работе котельной с тепловыми нагрузками, соответствующими средней температуре наиболее холодного месяца и летнему режиму.

Расчет дымовой трубы должен выполняться с учетом работы котельной при ее максимально возможной мощности с учетом расширения и для летнего режима.

Расчет концентрации должен выполняться при работе котельной с тепловыми нагрузками, соответствующими средней температуре наиболее холодного месяца и летнему режиму.

9.2.4 Высоту дымовых труб следует определять на основании результатов аэродинамического расчета газовоздушного тракта и проверять по условиям рассеивания в атмосфере вредных веществ в соответствии с требованиями [14], [19].

9.2.5 Дымовые трубы могут выполняться: железобетонными, кирпичными, металлическими, из термостойкого пластика, керамическими.

Выбор материала должен производиться на основании технико-экономических расчетов в зависимости от района строительства, габаритов трубы, вида сжигаемого топлива, вида тяги (принудительная или естественная).

9.2.6 Для котельных, работающих на естественной тяге, дымовые трубы, как правило, должны быть газоплотными и выполняться из газоплотных и термостойких материалов (металл, керамика, пластик). Диаметр устья таких труб определяется расчетом в зависимости от объема дымовых газов и оптимальной скорости их выхода из устья.

9.2.7 Для котельных, работающих с принудительной тягой, выбор материала дымовых труб должен производиться на основании технико-экономических расчетов. Диаметр устья таких труб определяется расчетом в зависимости от объема дымовых газов, оптимальной скорости их выхода из устья и соблюдения требований 9.2.8.

9.2.8 Для кирпичных и железобетонных труб не допускается положительное статическое давление дымовых газов на стенки газоотводящего ствола. Для этого должно выполняться условие R 3 ;

do — диаметр устья трубы, м;

ho — динамическое давление газа в устье трубы, кгс/м 2 .

, (9.2)

, (9.2)

где Wo — скорость газов в устье трубы, м/с;

q — ускорение силы тяжести, м/с 2 ;

Yг — плотность газа при расчетном режиме, кг/м 3 .

Расчет должен производиться для режима, при котором отношение  максимально,

максимально,

где Vг — расход дымовых газов в газоотводящем стволе при полной нагрузке, м 3 /с.

При R>1 следует увеличить диаметр трубы или применить трубу специальной конструкции (с внутренним газонепроницаемым газоотводящим стволом с противодавлением между стволом и футеровкой).

9.2.9 Образование конденсата в стволах кирпичных и железобетонных труб, отводящих продукты сгорания топлива, как правило, не допускается при всех режимах работы.

9.2.10 Необходимость применения футеровки и тепловой изоляции для предотвращения выпадения конденсата и уменьшения термических напряжений следует определять теплотехническим расчетом. При этом в трубах, предназначенных для удаления дымовых газов от сжигания сернистого топлива (независимо от содержания серы), следует предусматривать футеровку или антикоррозийное покрытие из кислотоупорных материалов по всей высоте ствола.

9.2.11 Расчет дымовой трубы и выбор конструкции защиты внутренней поверхности ее ствола от агрессивного воздействия среды должны выполняться, исходя из условий сжигания основного и резервного топлива.

9.2.12 При проектировании следует предусматривать защиту от коррозии наружных стальных конструкций кирпичных и железобетонных дымовых труб, и поверхностей стальных дымовых труб.

9.2.13 Подводящие газоходы в месте примыкания к кирпичной или железобетонной дымовой трубе следует проектировать прямоугольной формы.

9.2.14 В местах примыкания газоходов с дымовой трубой необходимо предусматривать температурно-осадочные швы или компенсаторы.

9.2.15 В нижней части дымовой трубы или фундаменте следует предусматривать лазы, люки для осмотра и очистки, а в необходимых случаях — устройства для отвода конденсата.

При применении конденсационных котлов отвод конденсата дымовых труб должен быть совмещен с отводом конденсата котла через нейтрализатор.

9.2.16 Световые ограждения дымовых труб и наружная маркировочная окраска должны соответствовать [20].

9.3 Очистка дымовых газов

9.3.1 Котельные, предназначенные для работы на твердом топливе (угле, торфе, сланцах, древесных отходах и т.д.), должны быть оборудованы установками для очистки дымовых газов от золы. При применении твердого топлива в качестве аварийного установка золоуловителей не требуется.

9.3.2 Выбор типа золоуловителей следует производить на основании технико-экономического сравнения вариантов установки золоуловителей различных типов в зависимости от объема очищаемых газов, требуемой степени очистки и возможной компоновки оборудования котельной.

9.3.3 В качестве золоулавливающих аппаратов могут быть использованы:

- при слоевом сжигании топлив — дымососы-золоуловители, циклоны батарейные улиточные, батарейные циклоны с рециркуляцией газов;

- при камерном сжигании топлива — циклоны батарейные улиточные, циклоны батарейные с рециркуляцией газов, мокрые золоуловители со скрубберами Вентури и электрофильтры.

«Мокрые» золоуловители с низконапорными трубами Вентури с каплеуловителями могут применяться при наличии системы гидрозолошлакоудаления и устройств, исключающих сброс в водоемы вредных веществ, содержащихся в золошлаковой пульпе.

Объемы газов принимаются при их рабочей температуре.

Температура дымовых газов за мокрыми золоуловителями при любых режимах работы котла должна быть не менее, чем на 15 °С выше точки росы очищенных газов.

9.3.4 Коэффициенты очистки золоулавливающих устройств принимаются по расчету и должны быть в пределах, установленных изготовителем оборудования или конструкторской организацией, разработавшей установку.

9.3.5 Установку золоуловителей необходимо предусматривать на всасывающей стороне дымососов, как правило, на открытых площадках. При соответствующем обосновании допускается установка золоуловителей в помещении.

9.3.6 Золоуловители предусматриваются индивидуальные к каждому котлу.

При работе котельной на твердом топливе золоуловители не должны иметь обводных газоходов.

9.3.7 Сухие золоуловители должны оборудоваться системой сбора и удаления сухой золы. Форма и внутренняя поверхность бункера золоуловителя должны обеспечивать полный спуск золы самотеком, при этом угол наклона стенок бункера к горизонту принимается 60° и в обоснованных случаях допускается не менее 55°. Бункера золоуловителей должны иметь герметические затворы.

Сухие золоуловители должны иметь теплоизоляцию, обеспечивающую температуру стенки бункеров не менее, чем на 15 °С выше точки росы очищенных газов.

9.3.8 Расчетная скорость газов и конфигурация газоходов должны исключать отложение золы в них. Сечение газоходов следует определять, принимая скорость газов по рекомендациям завода-изготовителя в зависимости от физических свойств золы (абразивности, дисперсности, слипаемости и др.). На газоходах должны предусматриваться люки для ревизии.

9.3.9 «Мокрые» искрогасители следует применять в котельных, предназначенных для работы на древесных отходах. После золоуловителей искрогасители не устанавливаются.

МЕТОДИКИ РАСЧЁТА КОЛИЧЕСТВА ТЕПЛА В УХОДЯЩИХ ГАЗАХ

Уваров В.А. 1 , Староверов С.В. 2 , Феоктистов А.Ю. 3 , Юдин А.И. 4

1 Доктор технических наук, 2 Кандидат технических наук, 3 Кандидат технических наук, 4 Аспирант, государственный технический университет им. В. Г. Шухова

МЕТОДИКИ РАСЧЁТА КОЛИЧЕСТВА ТЕПЛА В УХОДЯЩИХ ГАЗАХ

Аннотация

В статье рассмотрено – методики расчёта количества тепла в зависимости от состава уходящих газов.

Ключевые слова: теплоэнергетика, энергосбережение, промышленность.

Uvarov V.A. 1 , Staroverov S.V. 2 , Pheoktistov A.Y. 3 , Yudin A.I. 4

1 PhD in Engineering, 2 PhD in Engineering, 3 PhD in Engineering, 4 Postgraduate student, Shukhov State Technical University

METHOD OF CALCULATION OF AMOUNT OF HEAT IN THE LEAVING GASES

Abstract

In article it is considered – method of calculation of amount of heat depending on composition of the leaving gases.

Keywords: heat-and-power engineering, energy saving, industry.

К вопросу об использовании тепла от уходящих дымовых газов.

При разработке технологической схемы для использования тепла и углекислого газа от хвостовых поверхностей стеклоплавильных печей следует уделить особое внимание методики расчёта потенциальной тепловой мощности и составу уходящих газов в зависимости от режима работы печи.

В данной статье авторами предложено две методики расчёта тепловой мощности котла-утилизатора.

Известны следующие исходные данные:

Температура уходящих дымовых газов – 820 0 С;

Температура уходящих газов после котла-утилизатора – 350 0 С;

Расход дымовых газов при н.у. – 17187 м 3 /ч;

Объёмный состав уходящих дымовых газов:

Плотность компонентов при н.у.(при 100 0 С):

Средняя плотность дымовых газов при н.у. – 0,308 кг/м 3 ;

Средняя плотность дымовых газов при н.у.(сухой части) – 0,332 кг/м 3 ;

Массовый состав дымовых газов:

Теплоёмкость компонентов при н.у. (при 100 0 С):

Теплоёмкость компонентов после печи:

Средняя теплоёмкость дымовых газов при н.у. – 1,271 кДж/(кг·К);

Средняя теплоёмкость дымовых газов при н.у. (сухой части) – 1,144 кДж/(кг·К);

Энтальпия дымовых газов после печи – 1566 кДж/кг;

Энтальпия дымовых газов после печи (сухой остаток) – 1462 кДж/кг;

Теплоёмкость компонентов после котла-утилизатора:

Средняя теплоёмкость дымовых газов после котла-утилизатора – 1,190кДж/(кг·К);

Средняя теплоёмкость дымовых газов при после котла-утилизатора (сухой части) – 1,074 кДж/(кг·К);

Энтальпия дымовых газов после котла-утилизатора – 808 кДж/кг;

Энтальпия дымовых газов после котла-утилизатора (сухой остаток) – 767 кДж/кг;

Соответственно тепловая мощность котла утилизатора – 4327 кВт;

Соответственно тепловая мощность котла утилизатора (сухой остаток) – 3964 кВт;

Основываясь на расчётах, следует учитывать теплоёмкость водяных паров в уходящих дымовых газах, т.к. погрешность составляет – 408 кВт;

Данные расчёты указывают на влияние влагосодержания дымовых газов к общему тепловому потенциалу. Однако возникает вопрос о средней теплоёмкости газов в зависимости от изменения состава газов.

Для сравнительного анализа потенциального тепла были проведены замеры состава уходящих газов и получены следующие данные:

Период проведения замера – зима

Состав уходящих газов:

Теплоёмкость компонентов при н.у. (при 100 0 С):

Теплоёмкость компонентов после печи:

Средняя теплоёмкость дымовых газов при н.у. – 1,349 кДж/(кг·К);

Средняя теплоёмкость дымовых газов при н.у. (сухой части) – 1,141 кДж/(кг·К);

Энтальпия дымовых газов после печи – 1965 кДж/кг;

Энтальпия дымовых газов после печи (сухой остаток) – 1794 кДж/кг;

Соответственно тепловая мощность котла утилизатора – 5082 кВт;

Соответственно тепловая мощность котла утилизатора (сухой остаток) – 4482 кВт;

Разница составляет: 5082 -4327 =755кВт;

Полученные данные позволяют сделать вывод о том, что при расчётах котлов-утилизаторов необходимо учитывать технологические особенности установки, от которой будет производиться отбор тепла.

Литература

- Уонг Х. Основные формулы по теплообмену для инженеров: Пер. с англ. / Справочник. – М.: Атомиздат, 1979. – 216 с

- Теплофизические свойства технически важных газов при высоких температурах и давлениях: Справочник / В.Н. Зубарев, А.Д. Козлов, В.М. Кузнецов и др. – М.: Энергоатомиздат, 1989. – 232 с.