Вибропитатель принцип работы

Вибрационные питатели

В вибрационных питателях (см. рис. 7.1, е) на материал дополнительно воздействуют вибрацией. Под воздействием вибрации существенно уменьшается коэффициент внутреннего трения, что способствует лучшему истеканию материала из бункера. Производительность регулируется амплитудой и частотой вибрации, а также размерами и конструктивными особенностями вибрирующего элемента. Незначительность механических нагрузок на материал делают вибрационные питатели пригодными для организации непрерывной подачи практически всех зернистых материалов. Точность дозировки, правда, в пределах сравнительно небольшой области регулировки массового потока является удовлетворительной почти для всех продуктов [4].

Вибрационные питатели имеют меньшую металлоемкость, а их удельные энергозатраты практически не зависят от производительности.

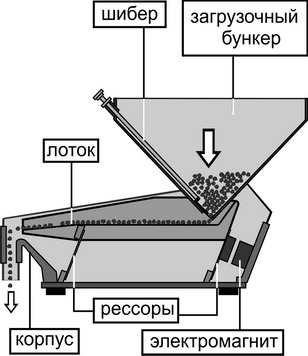

Конструкция вибрационных питателей проста и надежна, отличается небольшими габаритами и отсутствием вращающихся частей. Базовая схема вибрационного питателя показана на рис. 7.32.

Рис. 7.32. Вибрационный питатель

Питатель состоит из бункера 1, лотка 2, вибратора 3, задвижки 4 и основания 5. При вибрации лотка 2 сыпучий материал из бункера 1 вытекает на этот лоток и выгружается из питателя в виде непрерывного потока. Производительность регулируется частотой, амплитудой и направлением вибрации, а также геометрическими размерами лотка

2 и положением задвижки 4. Существуют различные модификации вибрационных питателей, которые позволяют повысить точность дозирования и учесть специфические особенности сыпучего материала [2].

Широкое применение находят вибрационные питатели, основным рабочим органом которых является опорный либо подвесной лоток. От приводного эксцентриково-шатунного механизма или шарикового пневмовибродвигателя лоток получает колебательные движения, что позволяет легко регулировать подачу, изменяя амплитуду колебаний питателя. Материал перемещается с помощью возвратно-поступательных движений лотка (повторяющихся серий сбросов и захватов). Длину лотка подбирают с учетом угла естественного откоса дозируемого материала. Чем меньше угол естественного откоса материала, тем большую длину должен иметь лоток. При таком соотношении в нерабочем положении (при отключении питателя) обеспечивается необходимый подпор, препятствующий самопроизвольному высыпанию материала.

Питатель крепится к бункеру при помощи амортизаторов (пружины, резинового буфера), позволяющих в определенных пределах изменять угол наклона лотка. На основании опытных данных можно считать, что изменение угла наклона лотка на 1° приводит к изменению подачи примерно на 2%.

В последнее время получили распространение электровибрацион- ные питатели. На рис. 7.33 показан электровибрационный питатель, у которого под лотком расположен вибратор [5].

Рис. 7.33. Электровибрационный лотковый питатель

На рис. 7.34 показана схема вибрационного дозатора, у которого лоток 2 выполнен в виде круглой пластины [13].

Сыпучий материал, высыпаясь из бункера 1, образует конус на пластине 2. Если пластина 2 совершает колебания, то материал высыпается из бункера непрерывным потоком. При неподвижной пластине 2 высыпание не происходит, поскольку расстояние между бункером и пластиной выбирается таким, чтобы угол наклона образующей конуса к горизонту был меньше угла естественного откоса. Колебания пластины осуществляются за счет вибратора 3. Для дозирования материалов с разными углами естественного откоса используется подвижная манжета 4. Для расширения диапазона регулирования производительности дозатора между выходным отверстием и пластиной 2 устанавливают ряд колец, соединенных с этой пластиной [2]. В данном случае при выключенном вибраторе образуется ряд усеченных конусов из сыпучего материала. Расстояния между кольцами выбираются из условий, описанных выше.

Рис. 7.34. Схема вибрационного питателя:

пояснения в тексте

Механические вибрационные устройства, так называемые «активаторы» или «побудители», можно устанавливать как снаружи бункера, так и внутри его и включать в работу только во время истечения материала: в противном случае происходит лишь дополнительное уплотнение материала. Вибраторы, создающие колебание стенок бункера, предельно просты, экономичны, безопасны в работе при относительно низкой стоимости. Однако они менее эффективны, чем вибрационные устройства, расположенные внутри материала в выходной зоне бункера.

Примером устройства, расположенного в выходной зоне бункера, могут служить пневмовибраторы. Их устройство достаточно простое: внутрь конических днищ бункеров вложены и закреплены специальные резиновые оболочки, повторяющие их форму. В зазор между днищем и резиновой оболочкой с определенной частотой подается порция сжатого воздуха, затем этот воздух выпускается в атмосферу. Резиновая оболочка то деформируется, как бы проталкивая материал, то возвращается в исходное состояние. Иногда вместо пневмовибраторов устанавливают вибраторы с электромагнитным или механическим приводом, но опыт показывает их меньшую эффективность в сравнении с пневмовибраторами описанной выше конструкции.

Еще один вид пневмовибраторов, так называемых вибрационных вентиляторов, представлен на рис. 7.35 [14]. Они сочетают аэрацию материала при давлении вплоть до 0,6 МПа с легкой вибрацией стенки бункера.

Рис. 7.35. Установка вибрационного вентилятора на коническом днище

Сжатый воздух поступает в материал напрямую через силиконовый фланец, прилегающий к внешней стенке силоса. Интенсивность вибрации регулируется рабочим давлением от 2 до 6 бар. Благодаря периодическому рабочему циклу и максимальной длительности струи воздуха в 5 с, потребление воздуха небольшое. Вибрационные вентиляторы устанавливаются на конической части бункера по 3—4 шт. в одном поперечном сечении. На больших бункерах иногда приходится их устанавливать в два ряда: один ряд внизу конического днища, а второй — в его верхней части.

Показанное на рис. 7.36 [3] разгрузочное вибрационное устройство представляет собой конический элемент 5, закрепленный стяжками 6 через виброизоляционные прокладки 8 на выходном конусе бункера 1. Герметичность соединения обеспечивает гибкое соединение 7. Конический переходник 5 и соединенный с ним обратный конус 4 получают колебательное движение or вибратора 2. Материал выгружается через выходную трубу, соединенную с переходником гибким соединением 3.

Рис. 7.36. Схема разгрузочного устройства с двойным вибрационным конусом:

пояснения в тексте

Характерной особенностью данной конструкции является использование довольно широкого разгрузочного отверстия в бункере. При работе вибратора колебания совершаются в горизонтальной плоскости, поэтому материал не зависает в выходном конусе бункера, ликвидируется его уплотнение и создаются хорошие условия для равномерного движения сыпучего материала по поверхности обратного конуса от его центра к периферии и равномерного вытекания по всей площади поперечного сечения разгрузочного отверстия в бункере.

Вибратор может иметь механический, гидравлический или электрический привод; частота колебаний — до 500 Гц при амплитуде до 10 мм.

Основным недостатком вибрационных дозаторов является сравнительно небольшой диапазон регулирования производительности при обеспечении требуемой точности [4].

Конструкция дозирующих устройств с вибрационным питателем проста и надежна, отличается небольшими габаритами и отсутствием вращающихся частей.

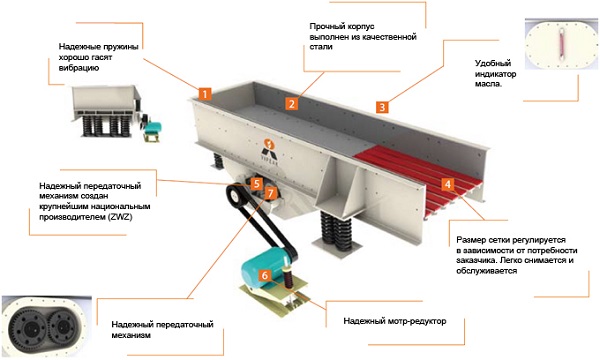

ВИБРАЦИОННЫЕ ПИТАТЕЛИ ДЛЯ ГОРНО- ПЕРЕРАБАТЫВАЮЩИХ ПРЕДПРИЯТИЙ

Техпроцессы переработки горного сырья (рудоподготовка, рудообогащение и т.д.) предусматривают возможность накапливания обрабатываемого материала между технологическими переделами в емкостях до несколько сотен куб. м. Как правило, на этих стадиях переработки сырье имеет кусковый и крупнокусковый гранулометрический состав. Для обеспечения управляемого «выпуска» материала из емкостей применяют технические устройства-питатели.

По сравнению с известными типами питателей (пластинчатыми, тарельчатыми, качающимися, ленточными) вибрационные, в силу своей специфики взаимодействия с обрабатываемой средой, обеспечивают более устойчивое истечение материала через устье бункера, препятствуют зависанию и сводообразованию, выгодно отличаются по показателям энергопотребления, надежности, абразивного износа и, часто, металлоемкости. Вибрационные питатели позволяют совмещать транспортирование материала по лотку с его грохочением и обезвоживанием.

Конструктивные и технологические требования их создания имеют свою специфику, обусловленную большими габаритными размерами и массами, ударным и абразивным воздействием больших грузопотоков кусковых материалов, значительным статическим бункерным давлением, и, в целом, представляют сложную техническую задачу.

С целью сокращения сроков создания вибромашин подобного класса были проведены испытания опытных моделей промышленной геометрии в производственных условиях и по их результатам установлены взаимосвязи геометрических, динамических и энергетических факторов системы «бункер — рудная масса — вибромашина». На этих данных базируются инженерные методы расчетов и конструирования нынешних образцов вибропитателей типа ПВБ и ПГВ (табл. 1, 2), разработанные под руководством Ю.Н. Хажинского в СНИКБ «Вибротехника».

Таблица 1

Технические характеристики вибрационных бункерных питателей

Показатели

Производительность, м 3 /ч

Мощность двигателя, кВт

Таблица 2

Технические характеристики вибрационных питателей-грохотов

Показатели

Значение

Производительность, м 3 /ч

Мощность двигателя, кВт

Рис. 1. Вибрационный бункерный питатель ПВБ-1,4/2,5

Рис. 1. Вибрационный бункерный питатель ПВБ-1,4/2,5

На рис. 1 и 2 показаны типичные технические решения вибропитателей ПВБ, получившие в настоящее время наибольшее применение. Они представляют одномассную колебательную систему зарезонансного типа с возбуждением колебаний посредством дебалансных вибровозбудителей, что позволяет получить стабильные параметры вибрации и минимальный износ грузонесущих (транспортирующих) поверхностей. В качестве вибровозбудителей применяются электромеханические мотор-вибраторы, либо дебалансные узлы, получающие вращение от отдельных электродвигателей через упругие муфты и карданные валы. Техническое решение возбудителя колебаний зависит от габаритов и массы питателя, условий его размещения и режима работы.

|

|

| а | б |

Рис. 2. Вибрационный бункерный питатель ПВБ-1,6/3,5

a — общий вид; б – пример установки двух вибропитателей в узле приема руды с вагоноопрокидывателем.

На рис. 3 показаны варианты узла крупного дробления и предварительного грохочения с применением пластинчатого питателя и инерционного грохота (рис. 3а) и с использованием вибрационного питателя-грохота ПГВ-1,6/6,5 (рис. 3б).

Рис. 3. Корпус крупного дробления и предварительного грохочения.

a — с пластинчатым питателем и инерционным грохотом; б- с вибрационным питателем-грохотом.

Питатель-грохот в разгрузочной части лотка снабжен колосниковой решеткой, позволяющей отделить от исходной руды класс крупности, не подлежащий дроблению. В случае применения питателя, совмещающего функции бункерного затвора, транспортирующего и грохотящего механизма, обеспечивается существенная оптимизация технического решения корпуса крупного дробления за счет снижения объемов сооружения на 20%, капитальных затрат на 30%, металлоемкости в 3,5 раза, энергопотребления в 2 раза.

Длительная эксплуатация вибропитателей типа ПВБ и ПГВ показала их приемлемый уровень надежности в тяжелых условиях работы со средним ресурсом до 15 тыс. часов. Всего в промышленность было поставлено несколько десятков изделий подобного типа, а также изделий, выполненных по индивидуальным заказам, специфичным по своим техническим решениям.

Предприятием ООО «КОНСИТ-А» для Айхальского ГОКа акционерной компании «АЛРОСА» был разработан и поставлен вибропитатель БПВ-2,4/2 (рис. 4), предназначенный для разгрузки бункера «хвостов» тяжелосредной обогатительной установки. Разгрузка выполнялась в 40-тонные автосамосвалы БеЛАЗ, отсюда ширина лотка , чтобы обеспечить оптимальное заполнение кузова – 2,4м, а длина питателя, по условиям размещения, ограничилась 2 метрами. Таким образом, питатель имел необычные геометрические пропорции – ширина больше длины.

Половину днища лотка по техзаданию занимали обезвоживающие щелевые сита из полимерного материала, и поэтому ограничивалась удельная нагрузка на днище лотка. Питатель располагался под бункером вместимостью 200 м 3 , в который загружались «хвосты» — зернистый обводненный продукт с насыпной плотностью до 1,8 т/м 3 , что предполагало значительное бункерное давление на лоток питателя. Кроме того, заданная производительность в 500…600 т/час могла быть достигнута только при условии равномерного распределения материала по ширине лотка и при достаточно интенсивном режиме вибрации, при котором можно было получить скорость вибротранспортирования по лотку не менее 0,2 м/сек. Площадка, на которой размещался питатель, не была рассчитана на восприятие статических и динамических нагрузок со стороны изделия, поэтому предусматривалось подвесное исполнение питателя. Проходы со стороны привода ограничивали его габариты. При этом условия эксплуатации требовали обеспечение возможности ремонтных и регламентных мероприятий при наличии материала в бункере. Для этого предусматривалась установка шиберного устройства, способного перекрыть устье бункера по всей ширине питателя.

Рис.4. Вибрационный питатель БПВ-2,4/2

Рис.4. Вибрационный питатель БПВ-2,4/2

(Айхальский ГОК «АЛРОСА»)

1-питатель; 2-шиберный затвор; 3-воронка; 4-вибровозбудитель; 5-несущие вертикальные («коренные») листы.

Все вышеперечисленные требования были обеспечены следующими техническими решениями:

— питатель проектировался совместно с загрузочной воронкой, которая должна была крепиться к бункеру, выполнять роль его устья и одновременно служить опорной конструкцией для питателя и шиберных затворов;

— конструкция воронки обеспечивала подачу материала на лоток двумя симметричными потоками и разгрузку от бункерного давления, как самого питателя, так и задвижек шиберных устройств;

— на лоток устанавливались два электромеханических вибровозбудителя (мотор-вибратора) с суммарной силой возбуждения колебаний до 16000 кг, при этом масса колеблющихся частей составляла 3100 кг;

— лоток питателя выполнялся цельносварным с четырьмя несущими вертикальными («коренными») листами. Эти листы обеспечили равномерное распределение силовых потоков при передаче их от приводов к грузонесущим поверхностям и, тем самым, снизили вероятность появления в силовых элементах конструкции концентраторов напряжений.

Двухпоточный сброс материала из бункера на лоток питателя позволил упростить устройство шиберных затворов и повысить надежность их работы при обеспечении равномерного распределения материала по ширине лотка.

Реально в эксплуатации питатель обеспечивает при амплитуде колебаний 3,5 мм, частоте колебаний 16 Гц, угле наклона лотка вниз до 10° и слое материала на лотке до 300 мм скорости вибротранспортирования 0,2 м/с, что соответствует производительности 650…700 т/ч.

Другой пример нетиповой конструкции вибропитателя – изделие, внедренное на Промышленной Компании «Втормет» (г. Москва). В данном случае необходимо было создать устройство для загрузки «с колес» сырья в плавильную печь, а именно, принять из ковша фронтального загрузчика флюсы, шлаки, металллический скрап и т.п. и подать в загрузочное отверстие диаметром 600 мм, расположенное по горизонтальной оси вращения печи на высоте 1200 мм над площадкой обслуживания. Принятая технология подачи сырья посредством фронтального погрузчика, ограниченные габариты помещения по высоте и загрузочного отверстия по диаметру, наличие в сырье крупногабаритных неразрушаемых фрагментов, соизмеримых с загрузочным отверстием, не позволяли осуществить самотечный способ загрузки в печь всей порции сразу.

Поэтому было предложено транспортировать сырье посредством вибрационного лотка (вибропитателя), расположенного соосно оси вращения печи. При операции загрузки лоток перемещался на тележке по рельсам, и его разгрузочная часть вводилась внутрь печи. Фронтальный погрузчик ссыпал порцию объемом 1…1,5м 3 в приемную воронку лотка и материал вибрационным способом транспортировался в печь. Благодаря высокой производительности питателя операция загрузки нескольких порций (ковшей погрузчика) не занимала много времени, поэтому в качестве конструкционного материала лотка применялась сталь обыкновенного качества. Всего компании «Втормет» было поставлено три вибропитателя (рис. 5). Над лотком питателя установлена воронка, которая закреплена на тележке и в колеблющуюся массу питателя не входит. Это позволило, при прочих равных условиях, получить необходимую интенсивность вибрации при менее мощных вибраторах.

Рис.5. Вибрационный питатель ПВ-0,5/4

(ПК «Втормет», г.Москва)

1 — питатель; 2 — загрузочная воронка; 3 — тележка.

Вибропитатели с электромагнитными приводами типа ПВЭМ (табл. 3, рис. 6) введены в производственную программу фирмы «КОНСИТ-А» несколько лет назад, когда стало очевидно, что бывшие известные производители данного вида техники не обеспечивают внутренний рынок потребителей по количественным и качественным показателям.

Питатели вибрационные

Предназначены вибрационные питатели специально для последующей регуляции процесса подачи отдельных сыпучих материалов и компонентов. Устанавливается оборудования непосредственно рядом с бункерами, различными другими транспортными средствами, из которых соответственно подается материал. Одинаково успешно может быть установлено оборудования и в состав обычных рабочих машин, которые также входят в состав оборудования, используемого при непосредственном измельчении камней, гравия на мелкие фракции. Успешно работает с нелипкими компонентами и материалами, что позволит быстро получить желаемый результат даже в том случае, когда предстоит выполнять сложные операции, с максимально высокими требованиями и условиями к технологическому оборудованию.

Конструкция

Конструктивно оборудование не отличается от остальных наименований в данном классе. Основой служит механизм подачи и управления, посредством которых обеспечивается оперативная и беспрерывная подача материала к месту выполнения последующих операций. Что примечательно, немаловажное значение имеет собственно сам лоток, в который загружается материал, так как его размеры позволяют точно определить размеры состава, загружаемого внутрь для последующей подачи. Механизм управления позволит свести к минимуму возможные затраты владельца, мастера, на использование оборудования в промышленных целях. В конструкции предусмотрен и соответствующий механизм подачи материал, который надежно закрепляется и при это имеет подвижную рабочую часть, в соответствии с особенностью эксплуатационного процесса на предприятии. Конструктивно может подсоединяться к различным механизмам и агрегатам, для чего укомплектован всеми необходимыми элементами и узлами.

Принцип действия

Особенностью функционирования и принципа действия агрегата можно назвать полное отсутствие специального тягового органа, который предусмотрен в ряде аналогичных устройств для перемещения грузов. Для этих целей используется эффект колебаний днища жолоба, который осуществляется строго в заданном направлении. Само управление осуществляется посредством механизма дистанционного контроля, передаваемого из рук в руки потенциальными работниками предприятия. Что важно, оборудование имеет надежное крепление лотка к бункеру, что исключит выпадение отдельных элементов конструкции, материала, предупредит его утрату и прочие негативные последствия подобного использования. Сам материал загружается в лоток, после чего передается далее на обработку к оборудованию для измельчения. Подобная конструкция получила широкое применение благодаря ряду уникальных свойств и характеристик, скорости подачи, объемам загружаемого материала и прочим показателям.

Классификация

Классификация предусматривает в первую очередь изменение параметров производительности, которая может быть отрегулирована индивидуально, в зависимости от особенностей технологического процесса на предприятии. Это касается также такого важного элемента конструкции как лоток, размеры которого определяются в зависимости от конструктивных возможностей. Особенностью классификации данного оборудования можно назвать исполнение агрегата либо в закрытом, либо открытом состоянии, что позволит наиболее рационально использовать агрегаты в составе прочего технологического оборудования, установленного в составе помещения. Предусмотрена также классификация элементов оборудования в зависимости от исполнения монтажа, можно встретить как опорные, так и подвесные конструкции. Наиболее практичным можно назвать удлиненное исполнение, актуальность использования которого вызвана решением компоновочных задач в процессе эксплуатации, либо же при обслуживании материалов с малым углом откоса.

Применение

Широкое применение вибрационные питатели нашли в сфере цветной металлургии, где отлично могут использоваться при необходимости работы на обогатительных фабриках, а также современных аглофабриках, где важно использовать все возможности оборудования, чтобы можно было максимально качественно выполнить поставленную задачу и обеспечить полную или частичную автоматизацию производственного процесса. Можно встретить конструкции в составе доменных, либо же сталеплавильных типов цехов. Также включает в свой состав подобное оборудование и ферросплавные заводы, современные заводы, ориентированные на выпуск качественного алюминия. С недавних пор оборудование получило также широкое развитие и в составе предприятий угольной промышленности, а также на строительных объектах. Является просто незаменимым атрибутом современных кирпичных заводов, цехов и комплексов по производству силикатного кирпича, подачи сырья на переработку.

Преимущества

К достоинствам оборудования можно отнести возможность регулировки скорости подачи материала, а также его фракцию, для чего предусмотрен разный набор параметров лотка, эксплуатируемого в промышленности. Важно проанализировать также высокую производительность агрегатов, что позволит включить их в состав сложного технологического оборудования на предприятии, минимизировав воздействие прочих факторов, таких как разработка породы, ее последующая транспортировка. Именно по этой причине вибрационные питатели нашли столь широкое применение именно в составе оборудования промышленных предприятий, занимающихся вопросами организации производства отделочных и прочих типов материалов. Отличается сравнительно простой конструкцией, которая может легко выполнять работы по модернизации системы, оснащении ее дополнительными агрегатами, улучшающими показатель производительности.

Вибрационные питатели

В вибрационных питателях на материал дополнительно воздействует вибрация. В результате существенно уменьшается коэффициент внутреннего трения и улучшается истечение материала из бункера. Производительность таких питателей регулируется амплитудой и частотой вибрации, а также размерами и конструктивными особенностями вибрирующего элемента.

Незначительность механических нагрузок на материал делает вибрационные питатели пригодными для непрерывной подачи практически всех зернистых материалов. Точность дозировки (правда, в пределах сравнительно небольшой области регулировки массового потока) является удовлетворительной почти для всех продуктов |4|.

Вибрационные питатели имеют меньшую металлоемкость, а их удельные энергозатраты практически не зависят от производительности.

Конструкция вибрационных питателей проста и надежна, они отличаются небольшими габаритами и не имеют вращающихся частей. Базовая схема вибрационного питателя показана на рис. 8.32.

Рис. 8.32. Вибрационный питатель. Пояснения см. в тексте

Питатель состоит из бункера У, лотка 2, вибратора 3, задвижки 4 и основания 5. При вибрации лотка сыпучий материал из бункера вытекает на лоток и выгружается из питателя непрерывным потоком. Производительность вибрационного питателя регулируется частотой, амплитудой и направлением вибрации, а также геометрическими размерами лотка и положением задвижки. Различные модификации таких питателей позволяют повысить точность дозирования и учесть специфические особенности сыпучего материала [2].

Широко применяются вибрационные питатели с основным рабочим органом в виде опорного или подвесного лотка. Лоток получает колебательные движения от приводного эксцентриково-шатунного механизма или шарикового пневмовибродвигателя, что позволяет легко регулировать подачу, изменяя амплитуду колебаний питателя. Материал перемещается в результате возвратно-поступательных движений лотка (повторяющихся серий сбросов и захватов). Длину лотка подбирают с учетом угла естественного откоса дозируемого материала: чем меньше угол, тем больше длина лотка. Такое соотношение в нерабочем положении (при отключении питателя) обеспечивает необходимый подпор, препятствующий самопроизвольному высыпанию материала.

Питатель крепится к бункеру при помощи амортизаторов (пружины, резинового буфера), позволяющих изменять угол наклона лотка в определенных пределах. На основании опытных данных можно считать, что изменение угла наклона лотка на Г приводит к изменению подачи примерно на 2 %.

В последнее время получили распространение электровибрациопные питатели. На рис. 8.33 показан питатель, у которого вибратор расположен под лотком |5).

Рис. 8.33. Электровибрационный лотковый питатель

Схема вибрационного дозатора с лотком в виде круглой пластины показана на рис. 8.34 [13J.

Сыпучий материал, высыпаясь из бункера У, образует на пластине 4 конус. Если пластина совершает колебания, то материал высыпается из бункера непрерывным потоком. При неподвижной пластине высыпания не происходит, поскольку расстояние между бункером и пластиной выбирается таким, чтобы угол наклона

Рис. S.34. Схема вибрационного питателя с лотмом в виде крутой пластины. Пояснения см в тексте

образующей конуса к горизонту был меньше угла е стественн ого откоса дозируемого материала. Пластина колеблется за счет вибратора 3. Дозирование материалов с разными углами естественного откоса производится с использованием подвижной манжеты 2 Для расширения диапазона регулирования производительности дозатора между выходным отверстием и пластиной 4 устанавливают ряд с оединенных с пластиной колец [2]. В этом случае при выключенном вибраторе сыпучий материал образует ряд усеченных конусов. Расстояния между кольцами выбираются, исходя из выше описанных условий.

ВИБРАЦИОННЫЕ ПИТАТЕЛИ

Техпроцессы переработки горного сырья (рудоподготовка, рудообогащение и т.д.) предусматривают возможность накапливания обрабатываемого материала между технологическими переделами в емкостях до несколько сотен куб. м. Как правило, на этих стадиях переработки сырье имеет кусковый и крупнокусковый гранулометрический состав. Для обеспечения управляемого «выпуска» материала из емкостей применяют технические устройства-питатели.

По сравнению с известными типами питателей (пластинчатыми, тарельчатыми, качающимися, ленточными) вибрационные, в силу своей специфики взаимодействия с обрабатываемой средой, обеспечивают более устойчивое истечение материала через устье бункера, препятствуют зависанию и сводообразованию, выгодно отличаются по показателям энергопотребления, надежности, абразивного износа и, часто, металлоемкости. Вибрационные питатели позволяют совмещать транспортирование материала по лотку с его грохочением и обезвоживанием.

Конструктивные и технологические требования их создания имеют свою специфику, обусловленную большими габаритными размерами и массами, ударным и абразивным воздействием больших грузопотоков кусковых материалов, значительным статическим бункерным давлением, и, в целом, представляют сложную техническую задачу.

С целью сокращения сроков создания вибромашин подобного класса были проведены испытания опытных моделей промышленной геометрии в производственных условиях и по их результатам установлены взаимосвязи геометрических, динамических и энергетических факторов системы «бункер — рудная масса — вибромашина». На этих данных базируются инженерные методы расчетов и конструирования нынешних образцов вибропитателей типа ПВБ и ПГВ (табл. 1, 2), разработанные под руководством Ю.Н. Хажинского в СНИКБ «Вибротехника».

Таблица 1

Технические характеристики вибрационных бункерных питателей

Показатели

Производительность, м 3 /ч

Мощность двигателя, кВт

Таблица 2

Технические характеристики вибрационных питателей-грохотов

Показатели

Значение

Производительность, м 3 /ч

Мощность двигателя, кВт

Рис. 1. Вибрационный бункерный питатель ПВБ-1,4/2,5

Рис. 1. Вибрационный бункерный питатель ПВБ-1,4/2,5

На рис. 1 и 2 показаны типичные технические решения вибропитателей ПВБ, получившие в настоящее время наибольшее применение. Они представляют одномассную колебательную систему зарезонансного типа с возбуждением колебаний посредством дебалансных вибровозбудителей, что позволяет получить стабильные параметры вибрации и минимальный износ грузонесущих (транспортирующих) поверхностей. В качестве вибровозбудителей применяются электромеханические мотор-вибраторы, либо дебалансные узлы, получающие вращение от отдельных электродвигателей через упругие муфты и карданные валы. Техническое решение возбудителя колебаний зависит от габаритов и массы питателя, условий его размещения и режима работы.

|

|

| а | б |

Рис. 2. Вибрационный бункерный питатель ПВБ-1,6/3,5

a — общий вид; б – пример установки двух вибропитателей в узле приема руды с вагоноопрокидывателем.

На рис. 3 показаны варианты узла крупного дробления и предварительного грохочения с применением пластинчатого питателя и инерционного грохота (рис. 3а) и с использованием вибрационного питателя-грохота ПГВ-1,6/6,5 (рис. 3б).

Рис. 3. Корпус крупного дробления и предварительного грохочения.

a — с пластинчатым питателем и инерционным грохотом; б- с вибрационным питателем-грохотом.

Питатель-грохот в разгрузочной части лотка снабжен колосниковой решеткой, позволяющей отделить от исходной руды класс крупности, не подлежащий дроблению. В случае применения питателя, совмещающего функции бункерного затвора, транспортирующего и грохотящего механизма, обеспечивается существенная оптимизация технического решения корпуса крупного дробления за счет снижения объемов сооружения на 20%, капитальных затрат на 30%, металлоемкости в 3,5 раза, энергопотребления в 2 раза.

Длительная эксплуатация вибропитателей типа ПВБ и ПГВ показала их приемлемый уровень надежности в тяжелых условиях работы со средним ресурсом до 15 тыс. часов. Всего в промышленность было поставлено несколько десятков изделий подобного типа, а также изделий, выполненных по индивидуальным заказам, специфичным по своим техническим решениям.

Предприятием ООО «КОНСИТ-А» для Айхальского ГОКа акционерной компании «АЛРОСА» был разработан и поставлен вибропитатель БПВ-2,4/2 (рис. 4), предназначенный для разгрузки бункера «хвостов» тяжелосредной обогатительной установки. Разгрузка выполнялась в 40-тонные автосамосвалы БеЛАЗ, отсюда ширина лотка , чтобы обеспечить оптимальное заполнение кузова – 2,4м, а длина питателя, по условиям размещения, ограничилась 2 метрами. Таким образом, питатель имел необычные геометрические пропорции – ширина больше длины.

Половину днища лотка по техзаданию занимали обезвоживающие щелевые сита из полимерного материала, и поэтому ограничивалась удельная нагрузка на днище лотка. Питатель располагался под бункером вместимостью 200 м 3 , в который загружались «хвосты» — зернистый обводненный продукт с насыпной плотностью до 1,8 т/м 3 , что предполагало значительное бункерное давление на лоток питателя. Кроме того, заданная производительность в 500…600 т/час могла быть достигнута только при условии равномерного распределения материала по ширине лотка и при достаточно интенсивном режиме вибрации, при котором можно было получить скорость вибротранспортирования по лотку не менее 0,2 м/сек. Площадка, на которой размещался питатель, не была рассчитана на восприятие статических и динамических нагрузок со стороны изделия, поэтому предусматривалось подвесное исполнение питателя. Проходы со стороны привода ограничивали его габариты. При этом условия эксплуатации требовали обеспечение возможности ремонтных и регламентных мероприятий при наличии материала в бункере. Для этого предусматривалась установка шиберного устройства, способного перекрыть устье бункера по всей ширине питателя.

Рис.4. Вибрационный питатель БПВ-2,4/2

Рис.4. Вибрационный питатель БПВ-2,4/2

(Айхальский ГОК «АЛРОСА»)

1-питатель; 2-шиберный затвор; 3-воронка; 4-вибровозбудитель; 5-несущие вертикальные («коренные») листы.

Все вышеперечисленные требования были обеспечены следующими техническими решениями:

— питатель проектировался совместно с загрузочной воронкой, которая должна была крепиться к бункеру, выполнять роль его устья и одновременно служить опорной конструкцией для питателя и шиберных затворов;

— конструкция воронки обеспечивала подачу материала на лоток двумя симметричными потоками и разгрузку от бункерного давления, как самого питателя, так и задвижек шиберных устройств;

— на лоток устанавливались два электромеханических вибровозбудителя (мотор-вибратора) с суммарной силой возбуждения колебаний до 16000 кг, при этом масса колеблющихся частей составляла 3100 кг;

— лоток питателя выполнялся цельносварным с четырьмя несущими вертикальными («коренными») листами. Эти листы обеспечили равномерное распределение силовых потоков при передаче их от приводов к грузонесущим поверхностям и, тем самым, снизили вероятность появления в силовых элементах конструкции концентраторов напряжений.

Двухпоточный сброс материала из бункера на лоток питателя позволил упростить устройство шиберных затворов и повысить надежность их работы при обеспечении равномерного распределения материала по ширине лотка.

Реально в эксплуатации питатель обеспечивает при амплитуде колебаний 3,5 мм, частоте колебаний 16 Гц, угле наклона лотка вниз до 10° и слое материала на лотке до 300 мм скорости вибротранспортирования 0,2 м/с, что соответствует производительности 650…700 т/ч.

Другой пример нетиповой конструкции вибропитателя – изделие, внедренное на Промышленной Компании «Втормет» (г. Москва). В данном случае необходимо было создать устройство для загрузки «с колес» сырья в плавильную печь, а именно, принять из ковша фронтального загрузчика флюсы, шлаки, металллический скрап и т.п. и подать в загрузочное отверстие диаметром 600 мм, расположенное по горизонтальной оси вращения печи на высоте 1200 мм над площадкой обслуживания. Принятая технология подачи сырья посредством фронтального погрузчика, ограниченные габариты помещения по высоте и загрузочного отверстия по диаметру, наличие в сырье крупногабаритных неразрушаемых фрагментов, соизмеримых с загрузочным отверстием, не позволяли осуществить самотечный способ загрузки в печь всей порции сразу.

Поэтому было предложено транспортировать сырье посредством вибрационного лотка (вибропитателя), расположенного соосно оси вращения печи. При операции загрузки лоток перемещался на тележке по рельсам, и его разгрузочная часть вводилась внутрь печи. Фронтальный погрузчик ссыпал порцию объемом 1…1,5м 3 в приемную воронку лотка и материал вибрационным способом транспортировался в печь. Благодаря высокой производительности питателя операция загрузки нескольких порций (ковшей погрузчика) не занимала много времени, поэтому в качестве конструкционного материала лотка применялась сталь обыкновенного качества. Всего компании «Втормет» было поставлено три вибропитателя (рис. 5). Над лотком питателя установлена воронка, которая закреплена на тележке и в колеблющуюся массу питателя не входит. Это позволило, при прочих равных условиях, получить необходимую интенсивность вибрации при менее мощных вибраторах.

Рис.5. Вибрационный питатель ПВ-0,5/4

(ПК «Втормет», г.Москва)

1 — питатель; 2 — загрузочная воронка; 3 — тележка.

Вибропитатели с электромагнитными приводами типа ПВЭМ (табл. 3, рис. 6) введены в производственную программу фирмы «КОНСИТ-А» несколько лет назад, когда стало очевидно, что бывшие известные производители данного вида техники не обеспечивают внутренний рынок потребителей по количественным и качественным показателям.