Испытание домкратов на пожарных автомобилях

Испытание домкратов на пожарных автомобилях

ГОСТ Р 53822-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Автомобильные транспортные средства

Технические требования и методы испытаний

Vehicles. Hydraulic jacks. Technical requirements and test methods

Дата введения 2010-09-15

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт «НАМИ» (ФГУП «НАМИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 «Дорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 июля 2010 г. N 150-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на гидравлические домкраты, входящие в ЗИП автомобильного транспортного средства (АТС). Домкраты предназначены для подъема одной из частей АТС при ремонте и техническом обслуживании. Стандарт устанавливает типы, основные параметры, технические требования и методы испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 50779.30-95 Статистические методы. Приемочный контроль качества. Общие требования

ГОСТ Р ИСО 2859-1-2007 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р ИСО/ТО 8550-1-2007 Статистические методы. Руководство по выбору и применению систем статистического приемочного контроля дискретных единиц продукции в партиях. Часть 1. Общие требования

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1215-79 Отливки из ковкого чугуна. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 6613-86 Сетки проволочные тканные с квадратными ячейками. Технические условия

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования — на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Технические требования

3.1 Основные параметры и размеры

3.1.1 Гидравлические домкраты изготавливают двух типов: тип I (рисунок 1) и тип II (рисунок 2).

1 — основание домкрата; 2 — манжета рабочего плунжера; 3 — рабочий плунжер; 4 — корпус домкрата; 5 — рабочая жидкость; 6 — винт домкрата; 7 — пробка наливного отверстия; 8 — рычаг нагнетательного плунжера; 9 — нагнетательный плунжер; 10 — манжета нагнетательного плунжера; 11 — запорная игла

Рисунок 1 — Домкрат гидравлический с одним рабочим плунжером (тип I)

1 — основание домкрата; 2 — манжета наружного рабочего плунжера; 3 — наружный рабочий плунжер; 4 — манжета внутреннего рабочего плунжера; 5 — внутренний рабочий плунжер; 6 — корпус домкрата; 7 — рабочая жидкость; 8 — пробка наливного отверстия; 9 — винт домкрата; 10 — рычаг нагнетательного плунжера; 11 — нагнетательный плунжер; 12 — манжета нагнетательного плунжера; 13 — запорная игла

Рисунок 2 — Домкрат гидравлический с двумя плунжерами (телескопический, тип II)

3.1.2 Рекомендованные основные параметры гидравлических домкратов указаны в таблице 1.

Грузоподъем-

ность, кН (тс)

Высота подъема, мм, не менее (ход гидравлических плунжеров)

Высота подхвата над полом, мм,

не более

Минимальная высота вывертывания винта (ход винта), мм

Техническое освидетельствование домкратов

Вопросы:

В связи с вводом в действие Правил по охране труда при работе с инструментом и приспособлениями, утвержденных приказом Минтруда России от 27.11.2020 N 835н, просим разъяснить некоторые изменения, а именно:

- новыми Правилами исключено требование об испытаниях шлифовальных и отрезных кругов на механическую прочность (п.57 «Шлифовальные и отрезные круги подлежат визуальному осмотру перед выдачей в эксплуатацию»). Означает ли это, что испытание кругов на механическую прочность перед выдачей в эксплуатацию теперь можно совсем не проводить, или какими-то другими документами это все-таки установлено?

- из новых Правил убрана формулировка о периодическом техническом освидетельствовании домкратов не реже одного раза в 12 месяцев (п.34.1) «Домкраты, находящиеся в эксплуатации, должны подвергаться периодическому техническому освидетельствованию после ремонта или замены ответственных деталей в соответствии с технической документацией организации-изготовителя. На корпусе домкрата должны указываться инвентарный номер, грузоподъемность, дата следующего технического освидетельствования»). В соответствии с чем, в таком случае, должна определяться дата следующего технического освидетельствования? Означает ли это, что если не будет ремонта, то и техническое освидетельствование не нужно?

Ответ:

- Абразивный и эльборовый инструмент (шлифовальные и отрезные круги) подлежат испытаниям на механическую прочность в соответствии с требованиями Правил по охране труда при работе с инструментом и приспособлениями, ГОСТ Р 52588-2011 и ГОСТ 32406-2013.

Обоснование:

Согласно статье 212 Федерального закона Российской Федерации от 30 декабря 2001 года N 197-ФЗ «Трудовой кодекс Российской Федерации», работодатель обязан обеспечить безопасность работников при эксплуатации зданий, сооружений, оборудования, осуществлении технологических процессов, а также применяемых в производстве инструментов, сырья и материалов, соответствующие требованиям охраны труда условия труда на каждом рабочем месте. Согласно пунктам 26 и 57 «Правил по охране труда при работе с инструментом и приспособлениями» от 27 ноября 2020 года, результаты осмотров и испытаний инструмента (в том числе абразивного и эльборового инструмента), заносятся работником, ответственным за содержание инструмента в исправном состоянии, в журнал, в котором рекомендуется отражать следующие сведения: наименование инструмента, дату испытания, результаты внешнего осмотра, обозначение типоразмера круга, стандарта или технического условия на изготовление круга, характеристика круга и отметка о химической обработке или механической переделке, рабочая скорость, частота вращения круга при испытании (для абразивного и эльборового инструмента); шлифовальные и отрезные круги подлежат визуальному осмотру перед выдачей в эксплуатацию, запрещается эксплуатация шлифовальных и отрезных кругов с трещинами на поверхности, с отслаиванием эльборосодержащего слоя, а также несоответствующих требованиям технической документации организации-изготовителя и технических регламентов, устанавливающих требования безопасности к абразивному инструменту, или с просроченным сроком хранения. Раздел 6 «Проверка соответствия требований безопасности» ГОСТ Р 52588-2011 от 8 ноября 2011 года «Инструмент абразивный. Требования безопасности». Раздел 6 «Проверка соответствия требований безопасности» ГОСТ 32406-2013 от 12 февраля 2014 года «Инструмент алмазный и из кубического нитрида бора. Требования безопасности».

Ответ:

- Испытания и техническое освидетельствование домкратов проводятся в соответствии с технической документацией организации-изготовителя с периодичностью, установленной организацией-изготовителем, а также после ремонта или замены ответственных деталей.

Обоснование:

Согласно статье 212 Федерального закона Российской Федерации от 30 декабря 2001 года N 197-ФЗ «Трудовой кодекс Российской Федерации», работодатель обязан обеспечить безопасность работников при эксплуатации зданий, сооружений, оборудования, осуществлении технологических процессов, а также применяемых в производстве инструментов, сырья и материалов, соответствующие требованиям охраны труда условия труда на каждом рабочем месте. Согласно пунктам 26 и 34 «Правил по охране труда при работе с инструментом и приспособлениями» от 27 ноября 2020 года, результаты осмотров, ремонта, проверок, испытаний и технических освидетельствований инструмента проведенных с периодичностью, установленной организацией-изготовителем, заносятся работником, ответственным за содержание инструмента в исправном состоянии, в журнал, в котором рекомендуется отражать следующие сведения: наименование инструмента, инвентарный номер инструмента, дату последнего ремонта, проверки, испытания, технического освидетельствования инструмента (осмотра, статического и динамического испытания), дату очередного ремонта, проверки, испытания, технического освидетельствования инструмента, результаты внешнего осмотра инструмента и проверки работы на холостом ходу, грузоподъемность (для гидравлического инструмента), фамилия работника, проводившего осмотр, ремонт, проверку, испытание и техническое освидетельствование инструмента, подтверждаемая личной подписью работника, в журнале могут отражаться другие сведения, предусмотренные технической документацией организации-изготовителя; домкраты, находящиеся в эксплуатации, должны подвергаться периодическому техническому освидетельствованию после ремонта или замены ответственных деталей в соответствии с технической документацией организации-изготовителя. На корпусе домкрата должны указываться инвентарный номер, грузоподъемность, дата следующего технического освидетельствования.

Служба поддержки пользователей систем «Кодекс»/»Техэксперт»

Эксперт Галка Евгений Владимирович

Данная консультация бесплатно предоставлена пользователю профессиональной справочной системы «Кодекс: Помощник кадровика» в рамках стандарта обслуживания.

Настоящий материал является ответом на частный запрос и может утратить свою актуальность в связи с изменением законодательства.

Порядок и сроки испытания пожарно-технического вооружения, оборудования, аппаратов и приборов.

Создан: 2016-09-18 16:54:14

Насосы пожарных автомобилей и мотопомп

Насосы пожарных автомобилей и мотопомп испытывают при каждом техническом обслуживании N 2 (после пробега 5000 км, но не реже одного раза в год) по методике, изложенной в Наставлении по технической службе ГПС. При испытании должны выполняться следующие условия:

перед началом испытаний необходимо проверить, что установка насосов и монтаж трубопроводов произведены в соответствии с требованиями сопроводительной технической документации на пожарный автомобиль;

вентили, задвижки, сливные краны водопенных коммуникаций пожарного автомобиля должны быть в исправном состоянии, легко закрываться и открываться. Проверяется исправность системы смазки уплотнителей насосов. Течи в местах соединений и органов управления не допускаются;

частота вращения вала насосов пожарных автомобилей не должна превышать номинальную (указанную в технической документации) более чем на 5%;

подпор во всасывающем патрубке насосов не должен превышать 4,0 кг с/см2 (0,4 МПа), а для насосов с уплотнением вала пластичной набивкой 8,0 кг с/см2 (0,8 МПа);

напор на выходе из насоса пожарного автомобиля не должен быть более 11,0 кгс/см2 (1,1 МПа);

герметичность при вращающемся рабочем колесе проверяется гидравлическим давлением, создаваемым самим насосом на режиме номинальных оборотов;

пуск насосов пожарных автомобилей и мотопомп должен производиться при полностью закрытых задвижках на напорных патрубках;

запуск насосов пожарных машин, оборудованных газоструйной вакуумной системой, производится только после появления воды в вакуумном кране;

при обнаружении неисправности в период проведения проверок насос пожарной машины немедленно выключается. Дальнейшие испытания проводятся после устранения неисправностей.

Пожарные стволы, пожарные колонки, разветвления, переходники, водосборники и т.д.

Прочность и герметичность корпусов указанного оборудования должна быть обеспечена при гидравлическом давлении, в 1,5 раза превышающем рабочее, герметичность соединений при рабочем давлении. При этом не допускается появление следов воды в виде капель на наружных поверхностях деталей и в местах соединений.

Периодичность таких испытаний осуществляется 1 раз в год.

Средства индивидуальной защиты органов дыхания и зрения

СИЗОД испытываются (проверяются) в сроки по методике, установленной Наставлением по газодымозащитной службе ГПС.

Пожарные защитные костюмы

Пожарные защитные костюмы испытываются (проверяются) в сроки и по методике установленной заводом-изготовителем и инструкцией по эксплуатации.

Ручные пожарные лестницы

Ручные пожарные лестницы должны испытываться один раз в год и после каждого ремонта. Перед использованием их на соревнованиях на них представляются акты. Использовать ручные пожарные лестницы, имеющие неисправности, повреждения основных частей или не выдержавшие испытания, не разрешается.

При испытании выдвижная лестница устанавливается на твердом грунте, выдвигается на полную высоту и прислоняется к стене под углом 75° к горизонтали (2,8 м от стены до башмаков лестницы). В таком положении каждое колено нагружается посредине грузом в 100 кг на 2 мин. Веревка должна выдержать натяжение в 200 кг без деформации.

После испытания выдвижная лестница не должна иметь повреждений, колена должны выдвигаться и опускаться без заедания.

Особенности допуска ручных пожарных лестниц на соревнования по ППС оговариваются Правилами проведения соревнований по ПСП.

При испытании штурмовая лестница подвешивается свободно за конец крюка и каждая тетива на уровне 2 ступени снизу нагружается грузом в 80 кг (всего 160 кг) на 2 минуты. После испытания штурмовая лестница не должна иметь трещин и остаточной деформации крюка.

При испытании лестница-палка устанавливается на твердом грунте, прислоняется под углом 75° к горизонтали и нагружается посредине грузом 120 кг на 2 минуты. После снятия нагрузки лестница-палка не должна иметь никаких повреждений, должна легко и плотно складываться.

Для испытания ручных пожарных лестниц вместо подвешивания груза может применяться динамометр.

Автолестницы и автоподъемники

Статические испытания автолестниц производятся не реже одного раза в 3 года, а поле безопасности при проведении ТО-2. Порядок испытаний автолестниц и автоподъемников изложен в соответствии с техническим описанием и инструкцией завода изготовителя указанной техники.

Электрифицированный ручной инструмент, приборы электроосвещения, газорезательные аппараты

Испытания электроинструмента, приборов электроосвещения и газорезательные аппаратов производятся в сроки и по программам, изложенными в технических паспортах и ведомственных технических условиях на эти изделия.

Пневматическое прыжковое спасательное устройство

Испытание ППСУ производится перед постановкой ППСУ в боевой расчет.

Испытание производится путем сбрасывания на ППСУ грузомакета (мешка с песком) массой 100 кг с высоты 20 м.

В результате испытаний не должно происходить разрушение материалов и конструкций ППСУ. При падении грузомакета в ограниченную часть рабочей поверхности ППСУ он не должен ударяться о грунт.

Отметка о первом испытании и последующем применении заносятся в соответствующие разделы паспорта на ППСУ.

Техническое обслуживание и испытание баллона со сжатым воздухом производится в соответствии с правилами устройства и безопасной эксплуатации сосудов, работающих под давлением, и паспортом на баллон.

Спасательные веревки (устройства)

Спасательная веревка испытывается на прочность один раз в 6 месяцев. Для испытания спасательную веревку распускают на всю длину и к одному концу подвешенной спасательной веревки прикрепляют груз в 350 кг на 5 мин. После снятия нагрузки на спасательной веревке не должно быть никаких повреждений, остаточное удлинение спасательной веревки не должно превышать 5% первоначальной ее длины. Спасательную веревку можно испытывать и в горизонтальном положении через блок.

Статическое испытание спасательной веревки: спасательная веревка пропускается через блоки и замок. При этом замок должен прочно удерживать спасательную веревку. После снятия нагрузки на спасательной веревке не должно быть никаких повреждений, а удлинение не должно превышать 5% первоначальной длины.

Динамическое испытание спасательной веревки: к концу спасательной веревки, пропущенной через блоки и замок, на карабине подвешивается и сбрасывается с подоконника 3 этажа груз в 150 кг. При сбрасывании груза спасательная веревка не должна пробуксовывать более 30 см.

Другие спасательные устройства испытываются ежегодно в соответствии с ТУ или паспортами на каждый вид спасательного устройства.

Пояса пожарные, спасательные и поясные карабины пожарные

Пояса пожарные, спасательные и поясные карабины пожарные испытываются на прочность один раз в год. Для испытания пояс надевается на прочную консольную или балочную конструкцию диаметром не менее 300 мм и застегивается на пряжку.

К карабину, закрепленному на полукольце пояса, подвешивается без рывков груз 350 кг на 5 мин (для поясов пожарных спасательных 350 кг/5 мин).

После снятия нагрузки на поясе не должно быть никаких разрывов и других повреждений поясной ленты, пряжек, заклепок и др. Карабин не должен иметь измененной формы и целостности материала.

Затвор карабина должен свободно открываться и плотно закрываться. Испытания поясов карабинов может производиться на стенде с помощью динамометра.

Рукавные задержки

Испытания рукавных задержек на прочность производятся один раз в год.

Для испытания задержка подвешивается крюком на плоскую поверхность балки (подоконника и др.) и на застегнутую петлю ее подвешивается груз в 200 кг на 5 мин. После снятия нагрузки крюк рукавной задержки не должен иметь деформации, а тесьма — разрывов и других повреждений.

Испытание лестниц-палок, лестниц-штурмовок, выдвижных поясов лестниц, пожарных, поясных карабинов пожарных, спасательных веревок может проводиться на стенде для испытания спасательных устройств и снаряжения пожарного (стенд ИСУ и СП), а колонок пожарных, разветвлений рукавных, стволов пожарных ручных на стенде для гидравлического испытания пожарного оборудования (стенд ГИПО).

Тест 1.5-тонных домкратов: подъемная сила

Кто в нашей стране с ее дорогами не сталкивался с необходимостью замены колеса в дорожных условиях? Наверное, нет такого водителя, которому не приходилось это делать. А кажется, что тут сложного — всего лишь надо приподнять одну сторону автомобиля и поменять колесо. Вот этому «всего лишь», то есть домкратам, мы решили устроить испытания.

В настоящее время существуют различные виды домкратов — от надувных до электрических. Мы из всего этого разнообразия выбрали ромбические домкраты, точнее, пять представителей этого вида.

Несущий элемент состоит из четырех рычагов, шарнирно соединенных между собой и образующих ромб. Это шарнирное соединение ромбических домкратов представляет собой зубчатое соединение, в котором именно зубья обеспечивают удержание нагрузки домкратом. Поднятие (опускание) происходит при изменении углов ромба. Такие домкраты универсальны, имеют жесткую конструкцию и большую опорную поверхность. Они отличаются малыми размерами, компактны, не занимают много места в багажнике и при этом обладают вполне приличной грузоподъемностью (до двух тонн). С одной стороны, малый ход и подхват являются недостатками, но, с другой стороны, подобные автомобильные ромбические домкраты позволяют выполнять работы по замене колеса на легковых автомобилях с малым клиренсом.

Представим наших испытуемых.

1. King Tools

Страна-производитель — Китай

Стоимость 300 руб.

Данный домкрат был куплен нами за небольшие деньги — 300 рублей, так как был последним витринным образцом, к тому же весь грязный от длительного хранения без упаковки.

К домкрату прилагается складная ручка-крючок с резиновой рукояткой. Эта рукоятка вращается при вращении ручки-крючка, что удобно. Из всех испытуемых этот домкрат оказался с наименьшей высотой подхвата, но и наименьшей высотой подъема. Честно говоря, при виде этого маленького устройства, по сравнению с конкурентами, не верится, что он способен поднять 1,5 тонны. К опорной площадке прикреплена накладка с пупырышками для предотвращения повреждения кузова автомобиля. Толщина металла, из которого сделан домкрат, — 2,5 мм. Зубья выполнены вырубкой, толщина каждого составляет те же 2,5 мм, что и толщина корпуса.

2. Autoluxe

Стоимость 900 руб.

При покупке этого массивного с виду домкрата нам показалось, что он выдержит не 1,5, а все 2,5 тонны. Продавец уверял, что зубья усилены за счет дополнительной вставки, однако между вставкой и зубом есть зазоры по 1—2 мм, что приведет к тому, что при изгибе зуба он просто упрется в данную вставку и заклинит. У этого домкрата широкая опорная площадка, которая, как обнаружилось при установке его на ровную поверхность, неровная, и домкрат имеет возможность качаться. На опорной площадке есть только небольшое углубление посередине, выполненное штамповкой, никаких накладок для предотвращения повреждения кузова не предусмотрено. Толщина металла рычагов составляет 2,5 мм, зубья плоские, такой же толщины. К домкрату прилагается Z-образная нескладная ручка-крючок — она неудобна при использовании из нижнего положения.

3. AIRLINE

Страна-производитель — Китай

Разработано — ООО «Эрлайн», Россия

Стоимость 850 руб..

Данный домкрат был приобретен нами в упаковке, внутри оказалась складная ручка-крючок с резиновой рукояткой. Рукоятка вращается при вращении ручки-крючка — это плюс. Помимо домкрата, в упаковке лежат паспорт и матерчатый мешок с завязкой для хранения инструмента и ручки в багажнике. Заявленная минимальная высота подхвата — 105 мм, максимальная высота подъема — 380 мм. Гарантия на изделие составляет 2 года. К опорной площадке прикручена накладка с пупырышками для предотвращения повреждения кузова автомобиля при подъеме. Зубья в шарнирных соединениях домкрата выполнены штамповкой, они имеют ширину 8 мм, однако толщина металла, из которого сделаны рычаги и зубья, составляет 2 мм.

4. ALCA

Страна-производитель — Германия

Стоимость 436 руб.

Этот ромбический домкрат имеет упаковку, на которой указано, что минимальная высота подхвата составляет 104 мм, а максимальная высота подъема — 385 мм. В упаковке лежала только складная ручка-крючок с обрезиненной рукояткой, которая вращается при вращении ручки-крючка. Ручка-крючок фиксируется только в одном положении, что не очень удобно, так как у остальных испытуемых ручку можно повернуть под любым углом. Опорная площадка металлическая, под форму порога, никаких накладок не предусмотрено. Зубья в шарнирных соединениях домкрата выполнены штамповкой, они имеют ширину 6 мм, однако толщина металла, из которого сделаны рычаги и зубья, составляет 2 мм.

5. НПП ЗИЛ

Стоимость 1100 руб.

Домкрат российского производства оказался самым дорогим, несмотря на призывы к импортозамещению и на то, что остальные изделия импортные.

Что удивительно, но данное изделие тоже упаковано в картонную коробку, а внутри имеется паспорт, в котором указывается, что гарантия на изделие составляет 24 месяца. И на коробке, и в паспорте указаны минимальная высота подхвата 100 мм и максимальная высота подъема 385 мм.

Ручка домкрата закреплена на самом устройстве и имеет небольшую длину, на рукоятке — вращающаяся пластиковая накладка. Опорная площадка имеет накладку, на которой есть выемка под порог, таким образом, можно поднимать автомобиль под порог и просто под плоскость. Зубья в шарнирных соединениях домкрата выполнены штамповкой, их ширина 6,2 мм, однако толщина металла, из которого сделаны рычаги и зубья, составляет 1,8 мм.

Методика испытаний

Вначале мы снимали геометрические параметры — проводили измерения минимальной высоты подхвата и максимальной высоты подъема и сравнивали результаты с заявленными. Следующий этап — ходовые испытания, которые представляли собой поднятие и опускание с имитацией замены одного колеса автомобиля 10 раз. Почему именно 10 раз? Это примерное количество использований домкрата за год — смена колес в сезоны и две установки запасного колеса.

Вначале мы снимали геометрические параметры — проводили измерения минимальной высоты подхвата и максимальной высоты подъема и сравнивали результаты с заявленными. Следующий этап — ходовые испытания, которые представляли собой поднятие и опускание с имитацией замены одного колеса автомобиля 10 раз. Почему именно 10 раз? Это примерное количество использований домкрата за год — смена колес в сезоны и две установки запасного колеса.

После этого уцелевшие домкраты проверяли на максимальную нагрузку в положении 1/3 высоты подъема до разрушения их. Домкрат устанавливали на гидравлический пресс, на опорную площадку домкрата устанавливали динамометр с измеряемым усилием до 50 000 Н. Другим концом динамометр упирался в пяту пресса. Далее происходила регулировка высоты опорной площадки домкрата до 1/3 величины подъема. Затем начинали вращать ручку домкрата и снимали показания с динамометра.

Результаты испытаний

Самым неожиданным моментом стал произошедший саморазбор домкрата Autoluxe без всякой нагрузки — это случилось при попытке измерить его максимальную высоту подъема: он распался у нас в руках и заклинил. И выбыл из дальнейших испытаний.

В таблице представлена заявленная и фактическая минимальная и максимальная высота домкратов.

Следующий этап — проведение небольших ресурсных испытаний: 10 поднятий-опусканий автомобиля для замены переднего колеса (поднималось переднее колесо у автомобиля ВАЗ-2112).

После седьмого поднятия из строя вышел домкрат AIRLINE — произошла деформация зубьев в шарнирном соединении. Также получила повреждения от порога жесткая накладка, которая прикручена к опорной площадке.

Остальные домкраты испытание выдержали, однако у домкрата ALCA тоже началась деформация зубьев. Максимум, что он еще выдержит, — два-три поднятия-опускания.

Остальные домкраты испытание выдержали, однако у домкрата ALCA тоже началась деформация зубьев. Максимум, что он еще выдержит, — два-три поднятия-опускания.

Домкрату King Tools еле-еле хватает высоты подъема, чтобы оторвать колесо от земли. Если автомобиль будет чуть повыше, чем ВАЗ-2112, к примеру Lada Kalina Cross, то он просто станет бесполезен. К тому же мы испытывали домкрат на бетонном полу — а если бы это был грунт? Покупателям такого домкрата советуем дополнительно возить для него опорную площадку толщиной от 5 см. После ресурсного теста накладка из жесткого пластика разрезалась о порог.

Домкрату King Tools еле-еле хватает высоты подъема, чтобы оторвать колесо от земли. Если автомобиль будет чуть повыше, чем ВАЗ-2112, к примеру Lada Kalina Cross, то он просто станет бесполезен. К тому же мы испытывали домкрат на бетонном полу — а если бы это был грунт? Покупателям такого домкрата советуем дополнительно возить для него опорную площадку толщиной от 5 см. После ресурсного теста накладка из жесткого пластика разрезалась о порог.

Вслед за небольшим ресурсным тестом было проведено испытание на максимальную нагрузку, которую может выдержать домкрат.

King Tools — при нагрузке 1300 кг сломалась ручка, пришлось воспользоваться ручкой от домкрата AIRLINE, а при 1600 кг разлетелся опорный подшипник винта.

ALCA — при нагрузке 1200 кг также сломалась ручка — разломилась в руках (опять нас выручила ручка от домкрата AIRLINE), при повторном создании нагрузки 1200 кг произошла деформация зубьев верхнего шарнирного соединения.

НПП ЗИЛ — после создания нагрузки 900 кг с каждым добавляющимся килограммом прикладываемое усилие на ручку возрастало настолько, что после достижения цифры 1150 кг короткую ручку двумя руками без усилителя в виде трубы крутить не удавалось. У домкрата произошла деформация зубьев верхнего шарнирного соединения при достижении нагрузки 1600 кг.

Каков итог?

Несомненным и единственным победителем теста стал домкрат производства НПП ЗИЛ — после прохождения ресурсного испытания на зубьях шарнирных соединений не было следов деформации, деформация зубьев произошла только при нагрузке 1600 кг, в то время как заявленная допустимая максимальная нагрузка для данного домкрата — 1450 кг (в паспорте указано, что можно использовать для автомобилей полной массой 3 т). Мягкая накладка без повреждений переносит нагрузку от порога при подъеме (тем более что у накладки сделана специальная выемка под порог). Из недостатков отметим большое прикладываемое усилие к ручке, особенно при нагрузке от 900 кг. Еще один плюс — это гарантия 24 месяца.

Так как бесспорный победитель только один, то мы не стали расставлять остальных испытуемых по местам, тем более поднять 1,5 тонны в своей комплектации после ресурсного теста они оказались не способны. Поэтому разместим их в порядке алфавита.

AIRLINE

Отдельно хочется отметить ручку у домкрата AIRLINE — она «пережила» три домкрата практически без повреждений. Хотелось бы увидеть такого же достойного качества и сам домкрат. Из плюсов — гарантия 2 года.

ALCA

На 1,5 года при самостоятельной смене резины или на 12—13 замен колес домкрата хватит, не любит больших усилий — сломается вместе с ручкой.

Autoluxe

Данный домкрат остался для нас темной лошадкой из-за саморазбора с заклиниванием в самом начале испытаний.

King Tools

Непонятно, зачем сделан домкрат такой грузоподъемности с такой малой высотой подъема? Конечно, это экономия металла и удешевление стоимости, которое обернется для счастливого владельца неприятным сюрпризом в виде неспособности оторвать колесо от земли из-за малой высоты подъема. Ручка не любит приложения больших усилий — сломается первой. Пластик режется порогом.

P. S. Не забывайте, что при пользовании домкратом необходимо использовать противооткатные упоры и подставки под автомобиль во избежание получения травм.

Испытание пожарных рукавов

Испытания пожарных рукавов – мероприятия по проверке технической исправности оборудования и его элементов, которое используется при тушении пожаров. Порядок и сроки испытания регламентированы ГОСТом 51049-2008 и технической сопроводительной документацией к изделию.

- Виды испытаний пожарных рукавов

- Виды проверок

- Контроль давления

- Термостойкость

- Маслостойкость

- Расход воды на увлажнение

- На абразивный износ

- Изменение физических параметров

- Техника безопасности при испытании ПР

Виды испытаний пожарных рукавов

Условно испытания пожарных рукавов делятся на основные и дополнительные. Периодичность первых – два раза в год. В зависимости от цели проверки выделяется 6 видов тестовых работ:

- предварительные;

- при приемке оборудования;

- во время сдачи-приемки оборудования на заводе;

- регулярные по регламенту и ГОСТам;

- типовые при внесении изменений в конструкцию;

- для получения сертификата.

Регулярное тестирование проводится:

- через 24 часа после производства;

- после каждого использования;

- после ремонта оборудования и его ТО.

Согласно общим рекомендациям основные испытания пожарных рукавов совмещают с плановыми ТО.

Виды проверок

Испытанию подвергаются как напорные пожарные рукава, так и всасывающие. Во время работ проверяют:

- давление, выдерживаемое системой;

- расход воды на увлажнение;

- термостойкость;

- маслостойкость;

- абразивный износ;

- изменение физических параметров.

Контроль давления

Испытание всасывающих и напорно-всасывающих пожарных рукавов давлением происходит по двум методикам:

- при создании разрежения;

- под гидравлическим давлением.

Инструкция проверки герметичности линий при создании разрежения предполагает последовательность действий:

- ПР подсоединяют к всасывающему патрубку;

- на свободную соединительную гайку накручивают заглушку;

- в испытываемой линии создают разрежение 0.08 МПа. Контрольное время – 3 минуты.

- допустимо падение разрежения до 0.015 МПА;

- отсутствие на наружной поверхности рукавной линии сплющиваний и заломов;

- отсутствие на внутренней поверхности узлов, пузырей, отслоений.

Инструкция испытания пожарных рукавов под гидравлическим давлением:

- к ВПР с двух сторон подсоединяют водосборники;

- один водосборник – через напорный рукав к напорному патрубку насоса, второй – к перекрывному стволу с использованием заглушек;

- открывают ствол и медленно заполняют шланг до тех пор, пока из него не выйдет весь воздух;

- перекрывают ствол и постепенно повышают давление внутри системы до нормативного испытательного давления;

- выдерживают 10 минут.

- отсутствие на линии разрывов и вздутий;

- отсутствие течи на гайках;

- отсутствие деформаций на металлических спиралях.

- подсоединить линию к напорному патрубку;

- на соединительную гайку поставить перекрывной ствол;

- при открытом стволе заполнить шланг до полного удаления из системы воздуха;

- перекрыть ствол и медленно повысить давление до рекомендуемых испытательных показателей;

- время работ – 10 минут.

- отсутствие разрывов и вздутий;

- отсутствие протечек;

- целостность металлических соединений и спирали.

Параметры испытательного давления.

| Проход | ВПР | НВПР |

| 80 | 0.3±0.03 МПа | 1.2±0.1 МПа |

| 100, 125 | 0.2±0.02 МПа | — |

Термостойкость

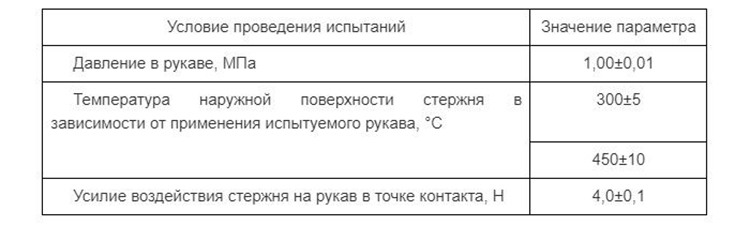

Поверхность ПР подвергается воздействию высоких температур, поэтому в перечень периодических проверок вошло тестирование на термостойкость. Согласно ГОСТу 51049-2008 первая проверка проходит на стадии производства. Для этого от испытуемого ПР необходимо отрезать 3 фрагмента произвольного размера. Перед подсоединением к установке для испытания пожарных рукавов образцы выдерживают при нормальных температурных условиях в течение суток. При проверке положение образца исключительно горизонтальное. Данные сверяют по таблице.

Результат составляет среднеарифметическое значение на трех образцах. Данные сверяют с таблицей.

По этим же данным проверяют рабочие пожарные рукава.

Маслостойкость

В заводских условиях проверка на маслостойкость проходит также с использованием трех контрольных образцов. При плановом тестировании эксплуатируемых ПР берут полный комплект оборудования. Суть проверки состоит в том, что контрольные образцы помещают в емкость, заполненную маслами и смазочными веществами, выдерживают в течение 3 дней. Задача – исключить разрывы и продиагностировать прочность соединения каркаса с ПР и его внутреннего слоя.

| Рабочее давление, МПа | Разрывное давление, МПа |

| 1.0 | 2.0 |

| 1.2 | 2.4 |

| 1.6 | 3.5 |

| 3.0 | 6.0 |

Расход воды на увлажнение

Это испытание считается обязательным для перколированных шлангов, используемых на лесных пожарах и при тушении торфяников. Проверка имеет большое значение при расчете эксплуатационного ресурса шлангов. Во время заполнения системы водой часть жидкости расходуется на увлажнение материала, из которого сделан ПР. Влажный рукав подвергается нагрузкам, чаще всего это волочение шланга по земле.

При испытании за основу берут установленные параметры для ПР длиной 1 м. Систему заполняют водой под давлением 1.25 МПа. Контрольное время – 3-5 минут. После этого давление понижают вдвое и оставляют заполненный водой рукав еще на 20 минут. Затем под испытуемый образец подставляют емкость и измеряют объем просачиваемой жидкости за 1 минуту. Данные сверяют с таблицей.

На абразивный износ

Проверку на абразивный износ (износ от трения) проводят на станке. Он представляет собой вращающийся вокруг своей оси валик, покрытый наждачной бумагой. На него надевается рукав, заполненный водой. Проверка предполагает фиксацию рабочих циклов до появления влаги на внешней поверхности. Допустимые показатели указаны в ГОСТе Р 51049.

| Обозначение | Условный проход | Количество циклов |

| РПМ | 25 | 50 |

| 40 | ||

| 50 | ||

| 65 | 40 | |

| 80 | 30 | |

| 90 | ||

| РПМ-И | 50 | 200 |

| 65 | 150 | |

| РПК | 25 | 20 |

| 40 | ||

| 50 | ||

| 65 | 15 |

Изменение физических параметров

Во время эксплуатации могут меняться физические параметры рукавов. Основными значениями для этого типа оборудования являются длина и диаметр шлангов. Допустимыми отклонениями считается прибавка 5% от первоначальных (заявленных производителем) значений для шлангов, используемых на ПА. Для рукавов ПК норма – 10%. Испытания проходят по протоколу:

- к одному из концов рукава подсоединить насос;

- на второй конец поставить заглушку с системой стравливания воздуха;

- закачать воду;

- через каждый метр на внешней стороне шланга сделать метки и измерить диаметр;

- повысить давление до 0.1 МПа и выдержать 2-3 минуты;

- провести контрольные замеры длины и диаметра шланга.

Техника безопасности при испытании ПР

Чтобы пожарного не убило при испытании рукавов, все работы проводят строго по регламенту, прописанному в ГОСТе, и руководствуясь рекомендациями производителя на конкретный вид оборудования. Рабочие моменты:

- температура воздуха в помещении, где проводится проверка – +10…+35°С;

- влажность воздуха – 48–80%;

- рабочее атмосферное давление – 84–106.7 МПа.

Для испытаний используют только сертифицированное оборудование. Перед работой рукава проверяют на герметичность. Все станки устанавливают за ограждениями. Используют систему очистки воды замкнутого типа.