Испытание пожарных рукавов давлением

Испытание пожарных рукавов

Эффективность тушения пожаров во многом зависит от технического состояния каждого вида оборудования и его элементов. Это в полной мере касается пожарных рукавов. Если они целые, без дефектов, то вода, проходящая через них, будет доставлена к очагу возгорания в требуемом объеме и необходимом напоре. Поэтому существуют нормативы, которые касаются такого процесса, как испытание пожарных рукавов. Проводят тестирования с определенной периодичностью, которая указывается в технической сопроводительной документации к изделиям. Сам же процесс испытаний является гостированным и подчиняется ГОСТу 51049-2008.

Виды испытаний

Самая первая проверка пожарных рукавов проводится еще на заводе. Ее называют приемо-сдаточными испытаниями. Здесь в расчет берется не каждый элемент по отдельности, а целая партия изделий. Партия – это определенное количество изготовленного материала, который выпускается по одной технологической схеме за определенный период времени. При этом все изделия подпадают под один сертификат качества.

Из партии выбирается несколько образцов. Их проверяют по нескольким техническим характеристикам. А именно:

- по длине;

- замеряется внутренний диаметр;

- герметичность изделий;

- комплектация;

- маркировка;

- правильность проведенной упаковки.

Приемо-сдаточная проверка производится в течение 24 часов (не позже) после того, как вся партия вышла из технологического процесса. После нее изделия передаются на склад производителя.

Правильная маркировка

Правильная маркировка

Периодические испытания

Эту разновидность испытаний проводят с учетом технической документации, которая основывается на технических возможностях производителя. В зависимости от технологии производства пожарных рукавов. То есть срок испытания пожарных рукавов определяет производитель, а не ГОСТ или другой законодательный документ.

Проводя периодическую проверку, выявляют отклонения от нормативных показателей. Все операции тестирования должны проводиться при:

- температуре воздуха от +15 до +35С;

- влажности от 45 до 85%;

- атмосферном давлении от 84 до 106,7 КПа.

Первое, что проверяют, массу одного метра рукава. Это самый простой процесс. Рукавную скрутку взвешивают на весах. Отклонения от стандартов могут быть, но не более 0,1 кг. Затем полученное значение делят на длину изделия. Если итоговый показать совпадает с паспортным, значит, износ не произошел. Последний можно эксплуатировать далее.

Необходимо отметить, что длина пожарных рукавов зависит от места их использования. К примеру, рукава, используемые в пожарных машинах, имеют стандартную длину – 20 м. Используемые в пожарных ящиках (кранах) – 10-21 м. Эта величина обязательно указывается производителем в паспорте изделия.

Замер длины

Замер длины

Следующий вид испытания – определение толщины гидроизоляционного слоя, который располагается изнутри рукава. Обычно это полимерный слой или резиновый. Стандартная толщина слоя – не менее 0,3 мм.

Этот процесс тестирования не так прост, поэтому его проводят специализированные лаборатории. Порядок испытания пожарных рукавов на определение толщины гидроизоляции следующий:

- от одного шланга отрезают куски длиною по 5 см;

- их разрезают вдоль, получаются прямоугольники;

- из последних нарезают 10 отрезков одного размера;

- делают замеры толщины, фиксируют их;

- затем удаляют гидроизоляционный слой, оставляя только каркас;

- замеряют толщину последних, и их также фиксируют;

- затем от первых значений отнимают вторые в соответствии с порядком проведенных замеров;

- после чего находится среднеарифметическое значение проведенных манипуляций, то есть суммируются полученные разницы, и конечный результат делится на количество проведенных измерений;

- теперь конечный показатель надо сравнить со стандартным (0,3 м), если он меньше, то гидроизоляционный слой износился, если нет, то рукава можно продолжать эксплуатировать.

Относительное изменение длины и диаметра

Когда в рукав поступается вода под давлением, он естественно будет изменяться в размерах. Поэтому существуют нормативы, которые определяют максимальное значение каждого показателя. А это длина изделия и его диаметр.

Рукава, используемые в пожарных машинах, могут удлиняться на 5% и расширяться в диаметре также на 5%. Изделия, используемые в пожарных кранах, могут изменяться в длину на 5%, а диаметре на 10%.

Как испытывают пожарные рукава на предмет изменения их размеров:

- соединяют рукав с насосом, а с противоположной стороны устанавливается запорное устройство, через которое необходимо выпустить воздух;

- вода закачивается в рукав с полным удалением воздушных пузырей;

- теперь на самом рукаве наносятся метки через каждый метр;

- в этих местах измеряется диаметр изделия, а также отмечается длина от конца до каждого отмеченного участка;

- давление воды поднимается до 0,1 МПа;

- в таком состоянии рукав должен находиться 2-3 минуты;

- после чего производят замеры диаметра по меткам и длины от конца рукава до нанесенных границ каждого участка;

- находится среднеарифметическое значение каждого параметра;

- производится сравнение с нормативными показателями, то есть полученное значение не должно превышать 5 или 10%.

Заполнение шлангов водой

Заполнение шлангов водой

Расход воды на увлажнение

Как только вода попадает в рукав, ее часть заполняет само изделие, то есть происходит увлажнение материала. Этот параметр важен тем, что влажный рукав подвержен различным нагрузкам, от которых снижается его эксплуатационный ресурс. Особенно это касается волочения по грунту или твердому покрытию.

Эта характеристика зависит от внутреннего диаметра изделия. К примеру:

- диаметр 25 мм – увлажнение 0,06 мин;

- диаметр 90 мм – увлажнение 0,32 л/мин.

При испытании необходимо учитывать, что эта характеристика пожарного рукава определяется длиною испытуемого образца, равной 1 м. Тестирование производится водой под давлением 1,25 МПа. В таком состоянии метровый кусок пожарного рукава должен находиться в течение 3-5 минут. Далее давление уменьшают вдвое и выдерживают образец в течение 20 минут.

После чего под рукав устанавливают емкость, в которую собирают просачиваемую воду. Собирают ее в течение минуты, а затем определяют литраж. После чего сравнивают с табличными данными.

Станок для испытания пожарных рукавов

Станок для испытания пожарных рукавов

Испытание на разрывное давление

Испытания напорных пожарных рукавов на разрывное давление – одна из наиважнейших проверок. Она показывает, какое максимальное давление рукав может выдержать. Существуют точные нормативы этой характеристики, которые зависят от рабочего давления пожарных рукавов. К примеру:

- рабочее давление 1 МПа – разрывное 2 МПа;

- соответственно 1,2 – 2,4;

- 1,6 – 3,5 МПа;

- 3 – 6 МПа.

Для проведения проверки требуется участок напорного пожарного рукава длиною 1 м. В него заливается вода и удаляется воздух. Затем нагнетается вода с повышением давления до тех пор, пока рукав не порвется. Это давление фиксируется и сравнивается с табличным максимальным. Если оно равно ему или превышает, то рукав можно дальше эксплуатировать.

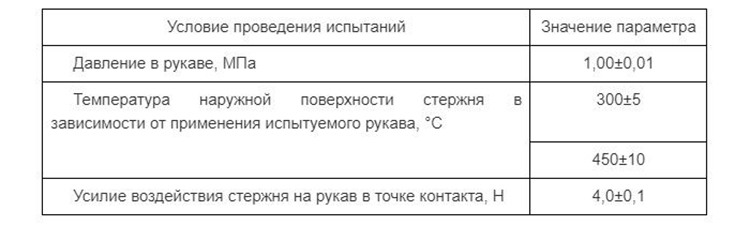

Испытания на термостойкость

При пожаре рукава протаскивают внутрь горящих зданий и сооружений. При этом они соприкасаются с сильно нагретыми конструкциями, строительными материалами и элементами. Чтобы тут же не произошло разрыва, рукава делают стойкими к высоким температурам. Поэтому проводят с определенной периодичностью испытания пожарных рукавов на термостойкость.

В ГОСТе четко указаны должные параметры соотношения термостойкости пожарных рукавов с температурой нагретого стеклянного стержня:

- Если стержень нагрет до +300С, то при соприкосновении с ним температура рукава не должна повышаться больше +30С. Это относится к изделиям, которыми комплектуют пожарные машины.

- Рукава, которыми оснащают пожарные краны, при той же температуре стержня, могут нагреваться до +5С.

Что касается испытания, то его проводят на специальной установке. В ней присутствует стержень, изготовленный из стекла, внутри которого монтируется нагревательный элемент. На стержень надевается пожарный рукав, нагревательный элемент включается (нагрев производится электричеством). Затем замеряется время и температура, при которых на поверхности образца начнет образовываться свищ.

Стеклянный стержень

Стеклянный стержень

Испытание на маслостойкость

Соприкосновение пожарных рукавов с техническими маслами – реальность не только при тушении пожаров, но и в процессе проведения тренировок. А масла негативно сказываются на техническом состоянии изделий, сокращая их срок службы. Поэтому существуют сроки проверки кранов и пожарного рукава на предмет их маслостойкости.

Испытываться шланги должны по следующей схеме:

- от пожарного шланга отрезают куски (длина может быть разной);

- их опускают в масло, где продержат в течение 72 часов;

- затем проводят тестирование на разрывное давление и на прочность связи между каркасов рукава и его гидроизоляционным слоем.

Испытание стойкости к абразивному износу

В ГОСТе этому значению также предъявляются особые требования. Измеряется данный показатель количеством циклов, и зависит он от диаметра шланга.

Изделия, используемые в пожарных автомобилях диаметром 25, 40 и 50 мм, должны выдерживать 50 циклов. Диаметром 65 мм выдержат 40 циклов. 80 и 90 мм – 30 циклов.

Рукава, применяемые в пожарных ящиках, должны выдерживать 20 циклов абразивного износа, если их диаметр не превышает 50 мм. У 65-миллиметровых износ не превышает 15 циклов.

Испытания проводят на специальной установке, в составе которой присутствует валик, вращающийся округ своей оси. На его поверхности надевается наждачная бумага. Валик не только крутиться, но и перемещается вдоль куска рукава, который наполнен водой из крана. Один цикл – это один проход валика из одного конца испытуемого образца в другой.

Валик перемещается вдоль отрезка пожарного шланга, вращаясь одновременно, до тех пор, пока на поверхности испытуемого куска не появится влажность. Специальный счетчик считает количество проходов. Как только влажность появилась, испытания останавливают. А затем фактическое количество циклов сравнивают с нормативными.

Проверку обязательно проводят с тремя образцами. И от того, какое из них количество выдержит испытания, подводятся итоги проводимого тестирования.

Испытания на стойкость к абразивному воздействию

Испытания на стойкость к абразивному воздействию

Периодичность проверок

Ответить на вопрос, как часто должна производиться проверка пожарного рукава, можно так – в зависимости от назначения и применения. К примеру, если изделия все время без дела лежат в пожарных ящиках, то их осматривают на предмет целостности один раз в полгода. А испытания проводят с учетом срока хранения. Как он только подошел к концу, рукава передаются на тестирование.

Если в процессе осмотра на изделиях обнаружены дефекты или нарушения целостности, то в этом случае их также подвергают проверке. Если шланг не выдержал испытаний, то его исследуют и решают – отправлять на ремонт или нет. В последнем случае рукава утилизируют. После ремонта шланги обязательно подвергаются проверке по всем вышеописанным пунктам.

Как только тестирование проведено полностью, рукава сушат, а затем закладываются в пожарные ящики, шкафы или в отсеки пожарных автомобилей. Некоторые из них будут складированы. На каждый из них заводится карточка или новый паспорт.

Заключение по теме

Не зря пожарные рукава часто подвергаются испытаниям. Хотя эти изделия изготавливаются из прочных материалов, вода под давлением, а также условия хранения, — это серьезные нагрузки, которые снижают качество материалов.

Испытание пожарных рукавов

Испытания пожарных рукавов – мероприятия по проверке технической исправности оборудования и его элементов, которое используется при тушении пожаров. Порядок и сроки испытания регламентированы ГОСТом 51049-2008 и технической сопроводительной документацией к изделию.

- Виды испытаний пожарных рукавов

- Виды проверок

- Контроль давления

- Термостойкость

- Маслостойкость

- Расход воды на увлажнение

- На абразивный износ

- Изменение физических параметров

- Техника безопасности при испытании ПР

Виды испытаний пожарных рукавов

Условно испытания пожарных рукавов делятся на основные и дополнительные. Периодичность первых – два раза в год. В зависимости от цели проверки выделяется 6 видов тестовых работ:

- предварительные;

- при приемке оборудования;

- во время сдачи-приемки оборудования на заводе;

- регулярные по регламенту и ГОСТам;

- типовые при внесении изменений в конструкцию;

- для получения сертификата.

Регулярное тестирование проводится:

- через 24 часа после производства;

- после каждого использования;

- после ремонта оборудования и его ТО.

Согласно общим рекомендациям основные испытания пожарных рукавов совмещают с плановыми ТО.

Виды проверок

Испытанию подвергаются как напорные пожарные рукава, так и всасывающие. Во время работ проверяют:

- давление, выдерживаемое системой;

- расход воды на увлажнение;

- термостойкость;

- маслостойкость;

- абразивный износ;

- изменение физических параметров.

Контроль давления

Испытание всасывающих и напорно-всасывающих пожарных рукавов давлением происходит по двум методикам:

- при создании разрежения;

- под гидравлическим давлением.

Инструкция проверки герметичности линий при создании разрежения предполагает последовательность действий:

- ПР подсоединяют к всасывающему патрубку;

- на свободную соединительную гайку накручивают заглушку;

- в испытываемой линии создают разрежение 0.08 МПа. Контрольное время – 3 минуты.

- допустимо падение разрежения до 0.015 МПА;

- отсутствие на наружной поверхности рукавной линии сплющиваний и заломов;

- отсутствие на внутренней поверхности узлов, пузырей, отслоений.

Инструкция испытания пожарных рукавов под гидравлическим давлением:

- к ВПР с двух сторон подсоединяют водосборники;

- один водосборник – через напорный рукав к напорному патрубку насоса, второй – к перекрывному стволу с использованием заглушек;

- открывают ствол и медленно заполняют шланг до тех пор, пока из него не выйдет весь воздух;

- перекрывают ствол и постепенно повышают давление внутри системы до нормативного испытательного давления;

- выдерживают 10 минут.

- отсутствие на линии разрывов и вздутий;

- отсутствие течи на гайках;

- отсутствие деформаций на металлических спиралях.

- подсоединить линию к напорному патрубку;

- на соединительную гайку поставить перекрывной ствол;

- при открытом стволе заполнить шланг до полного удаления из системы воздуха;

- перекрыть ствол и медленно повысить давление до рекомендуемых испытательных показателей;

- время работ – 10 минут.

- отсутствие разрывов и вздутий;

- отсутствие протечек;

- целостность металлических соединений и спирали.

Параметры испытательного давления.

| Проход | ВПР | НВПР |

| 80 | 0.3±0.03 МПа | 1.2±0.1 МПа |

| 100, 125 | 0.2±0.02 МПа | — |

Термостойкость

Поверхность ПР подвергается воздействию высоких температур, поэтому в перечень периодических проверок вошло тестирование на термостойкость. Согласно ГОСТу 51049-2008 первая проверка проходит на стадии производства. Для этого от испытуемого ПР необходимо отрезать 3 фрагмента произвольного размера. Перед подсоединением к установке для испытания пожарных рукавов образцы выдерживают при нормальных температурных условиях в течение суток. При проверке положение образца исключительно горизонтальное. Данные сверяют по таблице.

Результат составляет среднеарифметическое значение на трех образцах. Данные сверяют с таблицей.

По этим же данным проверяют рабочие пожарные рукава.

Маслостойкость

В заводских условиях проверка на маслостойкость проходит также с использованием трех контрольных образцов. При плановом тестировании эксплуатируемых ПР берут полный комплект оборудования. Суть проверки состоит в том, что контрольные образцы помещают в емкость, заполненную маслами и смазочными веществами, выдерживают в течение 3 дней. Задача – исключить разрывы и продиагностировать прочность соединения каркаса с ПР и его внутреннего слоя.

| Рабочее давление, МПа | Разрывное давление, МПа |

| 1.0 | 2.0 |

| 1.2 | 2.4 |

| 1.6 | 3.5 |

| 3.0 | 6.0 |

Расход воды на увлажнение

Это испытание считается обязательным для перколированных шлангов, используемых на лесных пожарах и при тушении торфяников. Проверка имеет большое значение при расчете эксплуатационного ресурса шлангов. Во время заполнения системы водой часть жидкости расходуется на увлажнение материала, из которого сделан ПР. Влажный рукав подвергается нагрузкам, чаще всего это волочение шланга по земле.

При испытании за основу берут установленные параметры для ПР длиной 1 м. Систему заполняют водой под давлением 1.25 МПа. Контрольное время – 3-5 минут. После этого давление понижают вдвое и оставляют заполненный водой рукав еще на 20 минут. Затем под испытуемый образец подставляют емкость и измеряют объем просачиваемой жидкости за 1 минуту. Данные сверяют с таблицей.

На абразивный износ

Проверку на абразивный износ (износ от трения) проводят на станке. Он представляет собой вращающийся вокруг своей оси валик, покрытый наждачной бумагой. На него надевается рукав, заполненный водой. Проверка предполагает фиксацию рабочих циклов до появления влаги на внешней поверхности. Допустимые показатели указаны в ГОСТе Р 51049.

| Обозначение | Условный проход | Количество циклов |

| РПМ | 25 | 50 |

| 40 | ||

| 50 | ||

| 65 | 40 | |

| 80 | 30 | |

| 90 | ||

| РПМ-И | 50 | 200 |

| 65 | 150 | |

| РПК | 25 | 20 |

| 40 | ||

| 50 | ||

| 65 | 15 |

Изменение физических параметров

Во время эксплуатации могут меняться физические параметры рукавов. Основными значениями для этого типа оборудования являются длина и диаметр шлангов. Допустимыми отклонениями считается прибавка 5% от первоначальных (заявленных производителем) значений для шлангов, используемых на ПА. Для рукавов ПК норма – 10%. Испытания проходят по протоколу:

- к одному из концов рукава подсоединить насос;

- на второй конец поставить заглушку с системой стравливания воздуха;

- закачать воду;

- через каждый метр на внешней стороне шланга сделать метки и измерить диаметр;

- повысить давление до 0.1 МПа и выдержать 2-3 минуты;

- провести контрольные замеры длины и диаметра шланга.

Техника безопасности при испытании ПР

Чтобы пожарного не убило при испытании рукавов, все работы проводят строго по регламенту, прописанному в ГОСТе, и руководствуясь рекомендациями производителя на конкретный вид оборудования. Рабочие моменты:

- температура воздуха в помещении, где проводится проверка – +10…+35°С;

- влажность воздуха – 48–80%;

- рабочее атмосферное давление – 84–106.7 МПа.

Для испытаний используют только сертифицированное оборудование. Перед работой рукава проверяют на герметичность. Все станки устанавливают за ограждениями. Используют систему очистки воды замкнутого типа.

Напорные пожарные рукава: виды, ТТХ и порядок испытаний

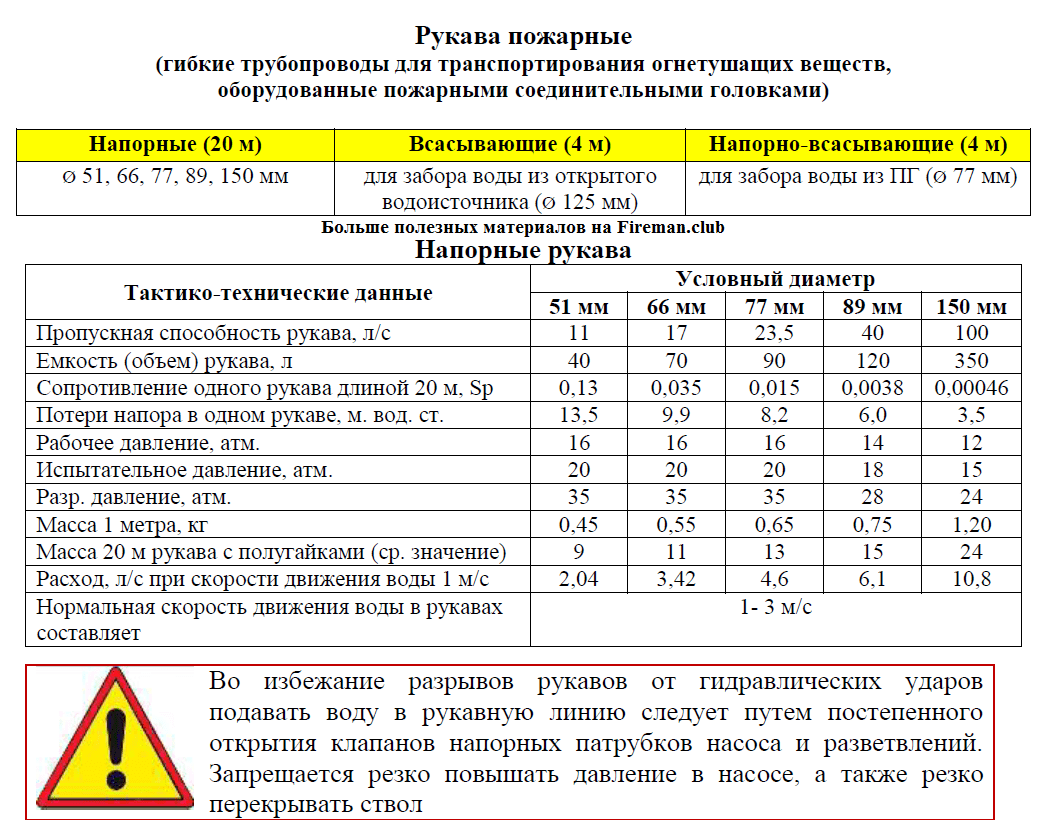

Напорные пожарные рукава – это гибкие трубопроводы предназначенные для транспортирования огнетушащих веществ под избыточным давлением и могут быть использованы для комплектации как пожарных кранов и переносных мотопомп (рабочее давление 1,0 МПа), так и передвижной пожарной техники.

Как правило, на передвижной пожарной технике применяют напорные пожарные рукава диаметром: 51, 66, 77, 89 и 150 мм.

Напорные пожарные рукава, диаметром 77 мм и более, применяют для прокладки магистральных линий, а диаметром 51 или 66 мм – для рабочих рукавных линий.

Данный вид пожарно-технического оборудования работает только под давление и не может эксплуатироваться под разрешением, этим они и отличаются от напорно-всасывающих рукавов.

Отличительные свойства

- Обладают высокой прочностью, легкостью, эластичностью и малыми габаритами в сложенном состоянии;

- Способностью к истиранию и стойкостью воздействия к агрессивным средам, включая повышенные и низкие температуры;

- Имеют малое гидравлическое сопротивление потоку воды.

Классификация

Рукава пожарные напорные по видам

По месту использования:

- Для пожарных машин (мобильных средств пожаротушения) РПМ;

- Для пожарных кранов (включая внутренние РПК-В и наружные РПК-Н);

- Универсальные.

По стойкости к внешним воздействиям:

- Общего исполнения;

- Специального исполнения.

- Износостойкие (И) к абразивному износу (истиранию).

- Маслостойкие (М) к воздействию масел и различных нефтепродуктов.

- Термостойкие (Т) к воздействию нагретых твердых предметов.

По климатическому исполнению:

- Для тропического и умеренного климата;

- Для умеренного климата;

- Для умеренного и холодного климата.

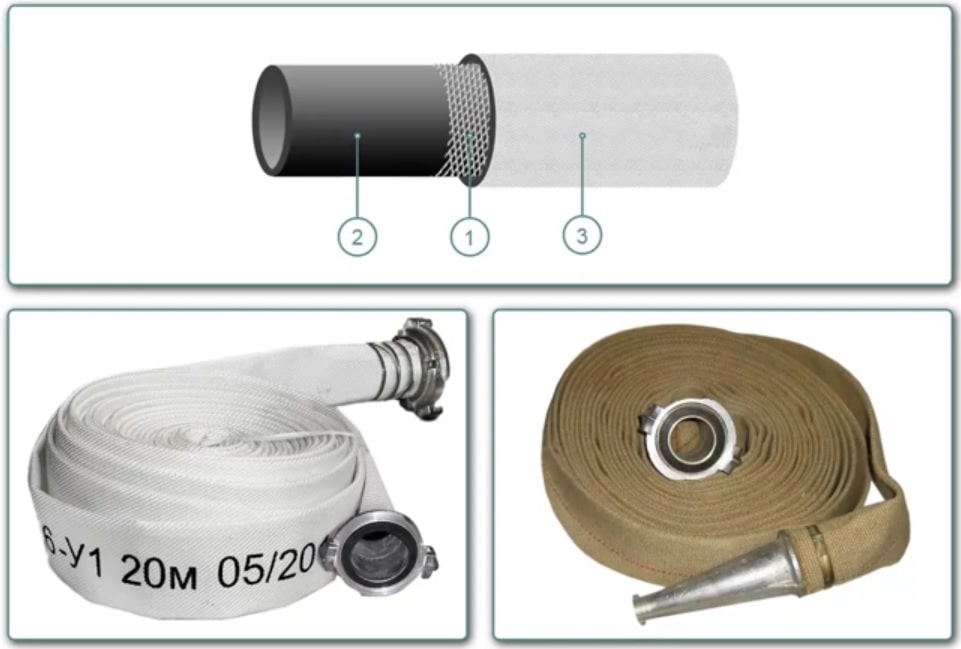

Перколированные – напорные рукава, конструкция которых обеспечивает термостойкость за счет увлажнения их наружной поверхности по всей длине транспортируемыми огнетушащими веществами (водой, водными растворами пенообразователей и т.п.) под давлением. Предназначены в основном для тушения пожаров, где необходима прокладка рукавов по нагретым до значительной температуры поверхностям (тлеющим торфяникам, углям и т.п.).

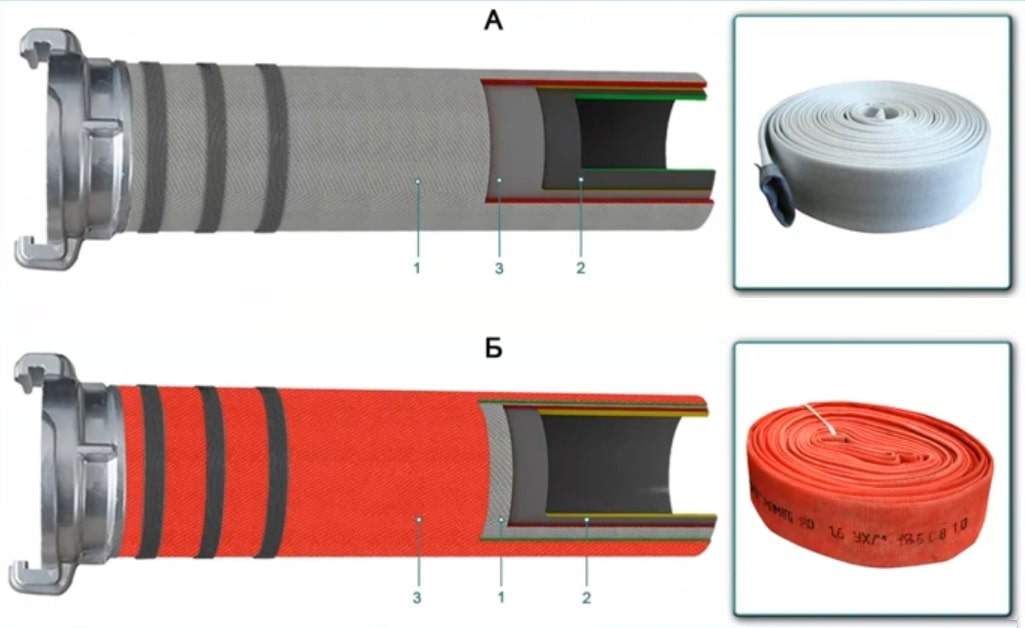

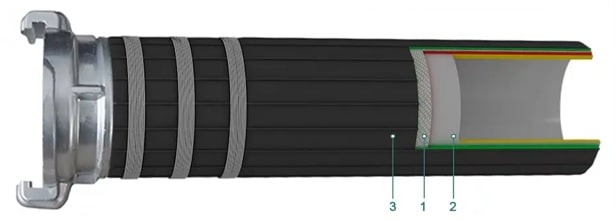

Конструкция

Рукав в основном состоит из трех слоев. Разберем каждый из них.

1. Наружный защитный слой (пропитка).

2. Внутренний гидроизоляционный слой.

Внутренний гидроизоляционный слой изготавливают из различных видов резин, латекса, полиуретанов и других полимерных материалов.

3. Армирующий каркас.

Изготавливают или ткут из нитей натуральных волокон (льна, хлопка и т.п.) или нитей химических (лавсан, капрон и т.д.) волокон. Армирующий каркас образуется переплетением нитей под углом 90°. Продольные нити называются основой, а поперечные – утком. Относятся к типу напорных рукавов с внутренним гидроизоляционным слоем без наружного покрытия каркаса.

Из нитей натуральных волокон

(прорезиненные рукава)

Конструкция напорных рукавов

Напорные рукава из нитей натуральных волокон имеют ограниченное применение. Сухие чистые льняные рукава сравнительно легкие, а их скатки малогабаритны. При пожаре воды по таким рукава наружная поверхность ткани чехла увлажняется вследствие просачивания воды через стенки чехла (перколяция). Это повышает термостойкость льняных рукавов в условиях пожаров.

Однако повышенная склонность льняных рукавов к гнилостным процессам, большие гидравлические потери, а так же сложность эксплуатации в условиях низких температур – ограничивают область их применения на пожарных машинах.

С внутренним гидроизоляционным покрытием и с пропиткой армирующего каркаса

(латексированные рукава)

Относится к типу напорных рукавов с внутренним гидроизоляционным покрытием без наружного покрытия каркаса.

Такой рукав имеет армирующий каркас (1), выполненный из нитей химических волокон. В качестве внутреннего гидроизоляционного слоя (2) применяется резиновая камера, которая вводится внутрь армирующего (1), предварительно смазанного резиновым клеем (3), и вулканизируется паром под давлением 0,3-0,4 МПа при температуре 120-140 °С в течении 40 – 45 минут. Кроме резиновой камеры, для внутреннего гидроизоляционного слоя может использоваться латекс, полиуретан и другие полимерные материалы.

Рукав с внутренним гидроизоляционным покрытием

Армирующий каркас (1) латексированного рукава изготавливают из нитей химических волокон. Такой рукав имеет внутренние гидроизоляционное покрытие (2). Кроме того, армирующий каркас имеет пропитку раствором латекса, который образует наружную латексную пленку (3), выполняя функцию защитного покрытия.

С внутренним гидроизоляционным покрытием и наружным защитным покрытием

(с двусторонним покрытием)

Рукава двухслойной конструкции с внутренним гидроизоляционным (2) и наружным защитным (3) покрытием обладают рядом преимуществ по сравнению с другими типами рукавов.

Внутреннее гидроизоляционное покрытие (2) обеспечивает минимальные гидравлические потери для потока огнетушащего вещества, а наружное защитное покрытие (3) предохраняет ткань армирующего каркаса от истирания и действия солнечных лучей. Это повышает надежность и долговечность рукавов.

Рукава с внутренним гидроизоляционным покрытием и наружным защитным покрытием

Технические характеристики

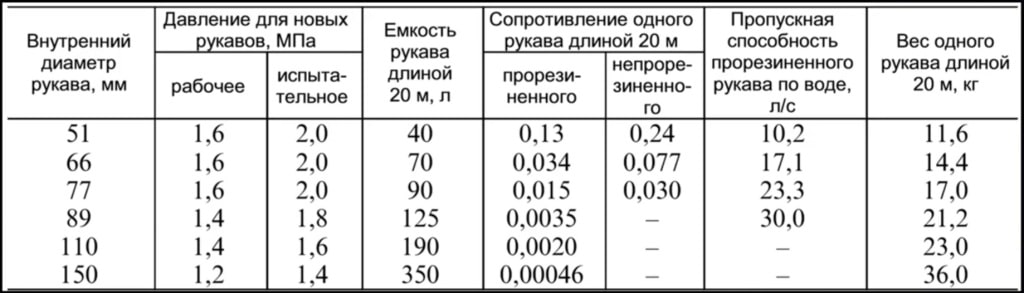

(по справочнику РТП)

Из таблицы мы узнаем такие параметры как:

- Пропускная способность рукавов диаметром 51, 66, 77, 89, 110, 150.

- Рабочее и испытательное давление.

- Ёмкость рукава длиной 20 метров (сколько вмещает пожарный рукав воды).

- Сопротивляемость (прорезиненного и не прорезиненного пожарного рукава).

- Вес в кг.

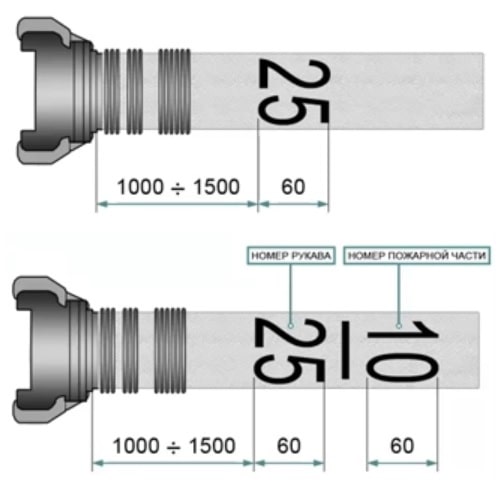

Маркировка пожарных рукавов

Маркировка

При получении пожарного рукава или при его приобретении, необходимо проверить соответствие маркировки и документации на данный рукав.

На каждом рукаве, на расстоянии 150 мм от одного из концов должна быть нанесена заводская маркировка, сохраняющаяся в течении всего срока эксплуатации.

Заводская

Маркировка пожарного рукава

На ней указывается:

- наименование или товарный знак предприятия изготовителя (1);

- внутреннего диаметра рукава, мм (2);

- рабочего давления, МПа (3);

- даты изготовления (месяц, год) (4);

- длина рукава, м (5);

- наименование или товарный знак предприятия изготовителя (6);

- климатическое исполнение (7).

В пожарной части

Напорные рукава поступившие в подразделения пожарной охраны или на рукавную базу. После входного контроля навязываются на соединительные головки мягкой оцинкованной проволокой диаметром 1,6-1,8 мм (для рукавов диаметром 1500 мм используется проволока диаметром 2.0 мм).

Маркировка рукава в пожарной части

После этого на рукав наносится маркировка принадлежности к рукавной базе или пожарной части. На рукавах, эксплуатируемых на рукавных базах, маркируется их порядковый номер.

На рукавах, принадлежащих пожарной части, маркировка состоит из дроби, где в числителе указывается номер пожарной части, а в знаменателе – порядковый номер рукава.

Маркировка наносится на расстоянии 1000, 1500 мм от каждой пожарной соединительной головки краской по трафарету. Допускается использовать красу любого цвета, контрастно отличающуюся от цвета рукава. Далее рукава подвергаются гидравлическим испытаниям.

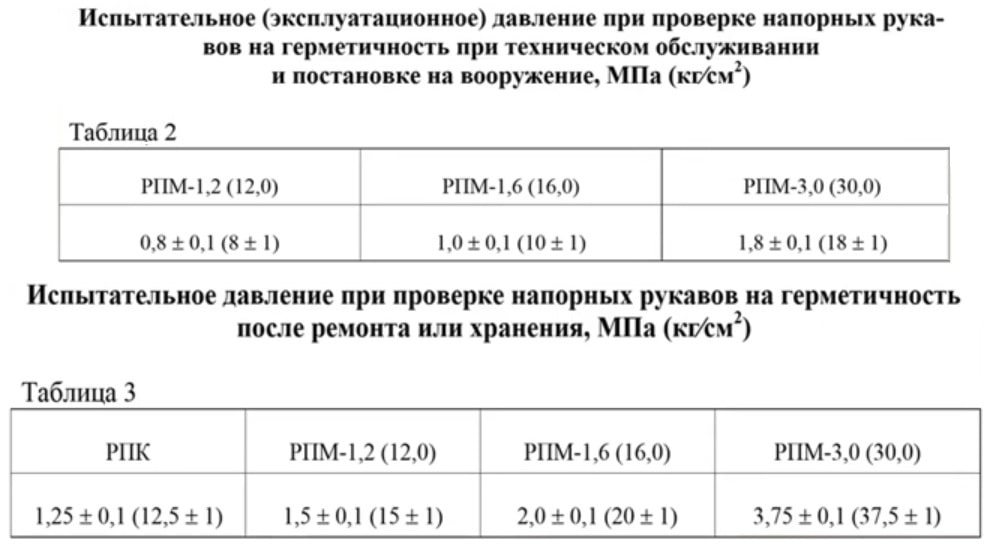

Сроки испытаний

Испытывают не реже 1 раза в 6 месяцев (при давлениях из таблицы 2), а так же в следующих случаях:

Если эксплуатируется:

- Не прошел внешний осмотр;

- После ремонта (при давлениях из таблицы 3);

- При постановке в расчет.

Находящиеся на хранении:

- Истек гарантийный срок (при давлениях из таблицы 3).

Рукава, выдерживающие гидравлические испытания, поступают на сушку и передаются для дальнейшей эксплуатации. На новые рукава заводят паспорта.

Величины давлений при испытании

Испытательное давление при проверке пожарных рукавов

РПК – эксплуатируются в пожарных кранах зданий и сооружений, где установлены пожарные насосы на рабочее давление 1,0 МПа.

РПМ-1,2 – эксплуатируются при прокладке магистральных линий от пожарных насосных станций ПНС-110.

РПМ-1,6 – эксплуатируются на мобильных средствах пожаротушения, оборудованных пожарными насосами на рабочее давление 1,6 МПа.

РПМ-3,0 – эксплуатируются на мобильных средствах пожаротушения, оборудованных пожарными насосами высокого давления до 3,0 МПа.

Важно! Рукава испытываются одинакового диаметра и не более 5 штук. Время испытаний не регламентируется. Испытание можно проводить как от специальных устройств, так и от пожарных автомобилей.

Вспомогательное оборудование

Источники:

- ГОСТ Р 51049-2008 Рукава пожарные напорные. Общие технические требования. Методы испытаний;

- ГОСТ Р 53279-2009 Головки соединительные пожарные;

- ГОСТ Р 53277-2009 Оборудование по обслуживанию пожарных рукавов;

- Методическое руководство по организации и порядку эксплуатации пожарных рукавов. –М.: 2007;

- Учебник «Пожарная техника». Безбородько М.Д. –М.: 2004.

- Youtube канал: Пожарная техника.

Испытание пожарных рукавов давлением

Дата введения 2010-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным учреждением Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны (ФГУ ВНИИПО) МЧС России

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на напорные пожарные рукава, принимающие плоскую форму при отсутствии избыточного давления и предназначенные для транспортирования огнетушащих веществ к месту пожара.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические требования

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2199-78 Клей резиновый. Технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры, тягонапоромеры. Общие технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 11358-89 Толщиномеры и стенкомеры с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 13344-79 Шкурка шлифовальная тканевая водостойкая. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 25346-89 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений

ГОСТ 28338-89 (ИСО 6708-80) Соединения трубопроводов и арматура. Проходы условные (размеры номинальные). Ряды

ГОСТ 28352-89 Техника пожарная. Головки соединительные для пожарного оборудования. Типы. Основные параметры и размеры

ГОСТ 29298-2005 Ткани хлопчатобумажные и смешанные бытовые. Общие технические условия

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 28338 и ГОСТ 16504, а также следующие термины с соответствующими определениями:

3.1 напорный пожарный рукав: Гибкий трубопровод, предназначенный для транспортирования огнетушащих веществ под избыточным давлением.

3.2 каркас рукава: Текстильная основа рукава, обеспечивающая его прочностные характеристики при воздействии избыточного давления.

3.3 внутреннее гидроизоляционное покрытие рукава: Слой из водонепроницаемого материала на внутренней поверхности каркаса.

3.4 рабочее давление : Наибольшее избыточное давление, при котором изделие сохраняет свою работоспособность в пределах назначенного предприятием-изготовителем срока службы при заданном режиме эксплуатации.

3.5 работоспособность: Состояние рукава, при котором возможно его использование по назначению.

3.6 разрывное давление: Давление, при котором происходит разрушение рукава.

3.7 износостойкий рукав: Рукав, обладающий повышенной стойкостью к истиранию.

3.8 маслостойкий рукав: Рукав, обладающий повышенной стойкостью к воздействию масел и различных нефтепродуктов.

3.9 термостойкий рукав: Рукав, обладающий повышенной стойкостью при контакте с нагретыми поверхностями.

3.10 перколированный рукав: Рукав, термостойкость которого обеспечивается за счет увлажнения его наружной поверхности по всей длине транспортируемыми огнетушащими веществами (водой, водными растворами пенообразователей и т.п.) под давлением.

3.11 скатка: Форма укладки рукава, предназначенная для транспортирования и (или) быстрого развертывания рукава.

3.12 одинарная скатка: Рукав, скатанный по всей длине от одного конца к другому.

3.13 двойная скатка: Рукав, сложенный вдвое и скатанный от середины к концам.

4 Конструкция и классификация рукавов

4.1 Рукава состоят из тканого или тканевязаного каркаса и внутреннего гидроизоляционного покрытия.

При изготовлении каркаса рукава используют нити из химических и натуральных волокон.

Внутреннее гидроизоляционное покрытие изготовляют из различных видов резин, латекса, полиуретанов и других полимерных материалов.

У рукава с каркасом из химических или натуральных волокон допускается отсутствие внутреннего гидроизоляционного покрытия.

В зависимости от назначения рукава его каркас может иметь наружное защитное покрытие или пропитку.

При эксплуатации в боевом расчете пожарной машины в составе пожарного крана рукав должен быть оборудован пожарными соединительными головками.

Конструктивное соединение рукава и пожарной соединительной головки может быть выполнено любым способом при условии сохранения его работоспособности.

4.2 Рукава классифицируют:

4.2.1 По величине условного прохода и рабочего давления в соответствии с таблицей 1 для комплектации:

Испытание и проверка пожарных рукавов

Испытание пожарных рукавов позволяет проверить их прочность и определить, можно ли допускать дальнейшую эксплуатацию устройств. От технического состояния рукавов во многом зависит оперативность и эффективность тушения пожара, поэтому проверке должны подвергаться рукава всех типов.

Содержание:

Содержание:

Порядок и сроки испытания пожарных рукавов

Периодичность испытания пожарных рукавов

Какому испытанию должны подвергаться рукава?

— Контроль выдерживаемого давления рукавом

— Рабочее давление пожарных рукавов

— Расход воды на увлажнение

— На термостойкость

— На маслостойкость

— На абразивный износ

Контроль изменения длины и диаметра

Как испытываются пожарные рукава

Техника безопасности при испытании рукавов

Порядок и сроки испытания пожарных рукавов

Испытаниям подлежат все типы пожарных рукавов: напорные и всасывающие. Внешний осмотр рукавов должен производиться каждые 30 дней, а также сразу после использования их для тушения пожара. При обнаружении дефектов необходимо произвести полное испытание рукава на прочность. Если оборудование находилось на хранении и не использовалось, то проверка проводится после окончания гарантийного срока.

Состав мероприятий и методик проверки определяется нормативными документами:

- ГОСТ Р5109, 5398, Р53277;

- НПБ 152-2000;

- инструкция по эксплуатации пожарных рукавов.

В документах подробно указываются все типы испытаний, которые должно пройти пожарное оборудование, предъявляемые требования к состоянию рукавов и сроки проверки.

Периодичность испытания пожарных рукавов

Пожарные рукава должны подвергаться плановым испытаниям не реже 1 раза в полгода.  Кроме того, рукава необходимо испытывать:

Кроме того, рукава необходимо испытывать:

- спустя 24 часа после производства;

- после каждого использования;

- после ремонта и технического обслуживания;

- после осмотра, в ходе которого были выявлены дефекты;

- при поступлении в распоряжение пожарной службы.

Обычно испытание напорно-всасывающих рукавов совмещают с проведением технического обслуживания пожарной техники и водопроводных систем. Список проведенных мероприятий и результаты проверки должны быть занесены в специальный журнал.

Какому испытанию должны подвергаться рукава?

В нормативных документах указано несколько видов испытаний, которым должны подвергаться пожарные рукава. Испытания в полном объеме проводятся заводом-изготовителем после выпуска продукции, а также пожарной службой при приемке рукава. При проведении периодических испытаний объем проводимых мероприятий может быть сокращен. Ниже представлены основные виды испытаний пожарных рукавов.

✎ Контроль выдерживаемого давления рукавом

В процессе проверки определяется герметичность пожарного рукава и его способность выдержать избыточное рабочее давление. Для проверки один конец присоединяют к водопроводу, а на другой устанавливают заглушку, предварительно выпустив воздух. В течение 10 минут после наполнения рукава водой давление постепенно повышают до величин, установленных нормативными документами для каждого типа рукавов. После завершения испытания поверхность рукава осматривается на предмет обнаружения разрывов.

В процессе проверки определяется герметичность пожарного рукава и его способность выдержать избыточное рабочее давление. Для проверки один конец присоединяют к водопроводу, а на другой устанавливают заглушку, предварительно выпустив воздух. В течение 10 минут после наполнения рукава водой давление постепенно повышают до величин, установленных нормативными документами для каждого типа рукавов. После завершения испытания поверхность рукава осматривается на предмет обнаружения разрывов.

✎ Рабочее давление пожарных рукавов

В зависимости от типа пожарного рукава различается величина максимального давления, которое он должен выдерживать. Величина испытательного давления варьируется от 0,2 МПа до 3,75 МПа. При этом для напорных рукавов значения будут выше по сравнению с всасывающими (см. табл. 1-3).

Испытательное давление для ВПР и НВПР, МПа (кг/см²)

Испытательное (эксплуатационное) давление при проверке НПР

на герметичность при техническом обслуживании

и постановке на вооружение, МПа (кг/см²)

Испытательное давление при проверке НПР на герметичность

после ремонта или хранения, МПа (кг/см²)

✎ Расход воды на увлажнение

Перколированные пожарные рукава специального исполнения отличаются одной характерной особенностью – их термостойкость достигается за счет увлажнения внутренних стенок водой или тушащим веществом, которое подается под давлением. Согласно нормативным документам перколированный рукав должен обеспечивать достаточный расход тушащего вещества на увлажнение. Для определения расхода рукав наполняют водой под давлением 1,25 МПа и оставляют на 5 минут. Затем давление понижается в два раза и выдерживается еще 20 минут. После этого рукав помещают в емкость и определяют количество пропускаемой воды.

По п. 5.10 ГОСТ Р 51049 перколированный шланг должен обеспечивать затраты ОТВ на увлажнение следующее (см. табл. 4).

Усл. прох., DN

Удельный расход на увлажнение

1 метра (л/мин.) при значен. до 0,5 МПа

✎ На термостойкость

Поскольку при пожарах поверхность рукава нередко подвергается воздействию высоких температур, проверка на термостойкость имеет очень большое значение. Для испытания используется специальная установка, представляющая собой стеклянный корпус с нагревательным элементом внутри. На корпус надевают рукав и нагревают внутренний стержень до 300 или 450 градусов. После этого измеряется время, в течение которого рукав сохраняет целостность поверхности.

Пожарные шланги должны соответствовать показателям стойкости к термическому воздействию по ГОСТ Р 51049 (см. табл. 5).

Условное обозначение

Стойкость при контакте с нагретым стержнем,

с, не менее

Температура наружной

поверхн. стержня 300 °С

Температура наружной

поверхн. стержня 450 °С

РПМ-25, 40, 50, 65, 80, 90

РПМ-Т-25, 40, 50, 65, 80, 90

✎ На маслостойкость

В процессе эксплуатации пожарный рукав может контактировать с маслами и смазочными веществами, которые снижают его прочность. Для определения устойчивости к воздействию агрессивных веществ части рукава помещают в емкость с маслами и выдерживают в течение 3 суток. После этого их проверяют на разрыв и определяют прочность соединения каркаса рукава с внутренним слоем.

Рабочее давление, МПа

Разрывное давление, МПа, не менее

✎ На абразивный износ

Испытания напорного пожарного рукава на абразивный износ проводятся на специальной установке, которая представляет собой валик, вращающийся вокруг своей оси. На нем закрепляется наждачная бумага, после чего валик помещается внутрь рукава, наполненного водой.

Испытание показывает, сколько циклов абразивного износа выдерживает рукав до появления влаги на внешней поверхности. В зависимости от сферы использования и диаметра рукав должен выдерживать от 15 до 50 циклов.

Устойчивость к износу от трения (абразивного влияния), проверяют на специальном станке для тестов (см. рис. 1).

Контроль изменения длины и диаметра

При наполнении пожарного рукава водой он изменяет свои размеры и диаметр. Нормативные документы допускают увеличение размеров на 5 % от первоначального значения для шлангов, используемых с пожарными машинами и изменение длины на 5 %, а диаметра на 10 % для рукавов, которыми комплектуются пожарные краны. Проверка производится следующим образом:

- с одного конца рукава подключают насос;

- противоположный конец оснащают заглушкой с устройством для стравливания воздуха;

- в рукав закачивают воду;

- на внешней стороне делаются метки через каждый метр, и измеряется диаметр;

- давление повышается до 0,1 МПа и выдерживается несколько минут;

- производятся повторные измерения длины рукава между метками и его диаметра.

Средние арифметические значения длины и диаметра сравнивают с нормативными показателями и определяют процент отклонения.

Как испытываются пожарные рукава

Для испытания пожарных рукавов используются специальные установки, которые позволяют провести проверку с соблюдением требований нормативных документов. В том случае, когда проверяются большие партии изделий, от каждой группы берут по три рукава для испытаний.

Помимо испытаний на соответствующем оборудовании периодически проводится визуальный осмотр рукавов и мест их соединения с головками. Если в ходе осмотра были выявлены дефекты, изделия необходимо отправить в ремонт или вывести из эксплуатации.

Техника безопасности при испытании рукавов

Поскольку проведение испытаний связано с использованием специального оборудования, необходимо соблюдать меры по обеспечению техники безопасности. Все проверки должны проводиться при температуре от + 10 до + 35 °С и влажности 45-80 %. Допускается применять только сертифицированные приборы и установки, которые должны быть обеспечены защитой от влаги и короткого замыкания.

При подаче воды в рукав под давлением необходимо следить за его герметичностью. Для слива воды после завершения проверки должна быть предусмотрена специальная система.

После проведения испытаний рукава необходимо высушить, а результаты проверок занести в отдельный журнал. Регулярное проведение испытаний позволяет следить за целостностью рукавов и пригодностью их к использованию, поскольку от этих факторов в значительной степени зависит эффективность тушения пожара.